实例分析:水电站复杂地层围堰防渗墙快速施工技术

防渗墙施工存在的难点

该工程项目原设计为悬挂式防渗墙,后经过设计变更为嵌入基岩式全封闭防渗墙,孔深增加近一倍,设计工期为在两个枯期内完成,但是业主方考虑到整个电站总体工期规划与围堰过流保护费用等问题,要求围堰防渗墙在一个枯期内完成。根据长河坝前期勘探资料显示,坝区孤漂石含量高,架空层严重,而且勘探孔遇到过直径12m的大孤石。防渗墙在漂孤石含量极高,孤石直径特大,孤石硬度达到180MPa的地层中施工难度非常大。

防渗墙的按期快速完成,是本项目在一个枯水期内完成围堰封闭目标的关键。由于特殊复杂的地质条件,防渗墙施工存在以下难点:

(1)地层均一性差,架空层严重,漏浆、塌孔频繁;

(2)地层中孤漂石含量高(含量比例达到30-40%)、直径大(最大直径12米左右)、硬度高(强度达到180MPa),并且存在特大孤石群,造孔困难,工效低。

(3)基岩面陡,先导孔取芯困难,基岩鉴定时间长。

(4)防渗墙轴线上探头石多,孔斜控制难度大。

(5)孔深较深:要在此种复杂地层中施工到83.23m,属全国首例。

(6)工期紧:对比类似复杂地层项目的工期来看,由二个枯期完成的施工任务,要求在一个枯期完成,工期压缩了近1倍以上。

采取有利于快速成槽的主要施工技术

1 选择与地层相适应的造孔工艺及设备

防渗墙造孔成槽工艺主要采用“钻抓法”、“钻劈法”、“纯抓法”、“纯铣法”等。考虑到本工程特有地质情况、墙体深度、设备能力等,采用“钻劈法”施工。即:采用特A、CZ-6D等冲击钻机造孔,抽桶出渣。处于围堰工程关键工期的上游围堰防渗墙采用HS875抓斗挂特制重锤冲砸副孔与小墙的施工方法,上游围堰防渗墙占关键工期线路的槽段布置3台钻机抢工。

槽段开孔时采用平底钻头对地层进行挤密,整个槽段不抽渣直接平打至8m。遇到砂层或者施工回填层换用空心钻头,遇到孤石层或者找小墙时换用平底钻或者十字钻头。

为确保施工工期,对每一个孔深超过30m的I期槽段布置两台冲击钻机的方案, 上下游共布置44台套冲击钻机(上游围堰20台、下游围堰24台),并且上游围堰布置一台HS843钢丝绳抓斗辅助钻机进行抢工。

2 采用膨润土泥浆护壁

固壁泥浆是防渗墙施工的重要组成部分,泥浆在造孔成槽过程中起固壁、封堵、悬浮、携渣、冷却钻具和润滑的作用,成墙后还可增加墙体的抗渗性能。对于本工程中覆盖层松散,架空层严重,孤漂石含量极高的特点,常规膨润土泥浆不能很好的满足固壁和悬浮钻渣的要求,为此本工程确定采用MMH正电胶膨润土泥浆。MMH正电胶泥浆的各项性能指标均优于常规分散型膨润土泥浆,不仅造壁性能和封堵性能较好,而且生产成本较低。

3采用墙段接头管连接技术

本工程墙段连接采用接头管法施工。Ⅰ期槽孔浇筑前在槽孔两端下设接头管,在墙体混凝土浇筑过程中,根据试验确定的脱管龄期跟随混凝土面上升逐节拔出接头管。接头管直径1000mm,单节长5m,单销连接;底节管装有能自动启闭的活门,以防止混凝土进入接头管内;为减少下管时吊车的荷载,在部分管节内设置了浮箱。拔管设备采用YBJ-1000型卡鍵式大口径液压拔管机;该拔管机最大起拔力3000kN,液压站上装有小油泵,可长时间保持接头管微动。

接头管技术的采用,与传统的钻凿法相比,不仅节省了约1/6的混凝土(2600m3)降低了成本,也减少了1/6约2600m的钻孔工程量,提高了有效成槽速度。

4墙内预埋灌浆管

为保证墙体完好,使帷幕灌浆对墙体的损害减小至最低限度,上游两岸坡段墙下帷幕灌浆采用墙体预埋灌浆管的方案,灌浆管采用Φ114mm钢管,φ20mm螺纹钢筋制作保持架,钢管与钢筋架通过焊接连接为一整体桁架。吊车起吊,孔口焊接,整体下设。

在墙体内预埋灌浆管约8500m,与在墙体内钻孔相比,减少了在墙体内钻孔8500m,提前了后续围堰封闭的时间。

5漏浆塌孔的预防及处理技术

鉴于本工程施工过程中漏浆、塌孔现象普遍存在,造孔过程采取了以下措施进行预防:

(1)缩小每个槽段的长度,通过对设计提供的地质资料的认真分析,最终采取了3主2副的成槽方案,缩短成槽时间,确保槽段安全。

(2)槽段开孔时严禁使用空心钻,要用平底钻平打整个槽段至8m,其间不能抽渣,以便对地层挤压密实,防止导向槽底部坍塌。

(3)抓斗挂重锤钻凿副孔与小墙时专门预备足量的粘土与钻渣的混合料,抓斗施工槽段时间要不停加入粘土与钻渣的混合料,并用重锤搅拌堵住已发生渗浆的渗漏通道,避免其在重锤冲砸扰动下继续发展,导致大规模漏浆。

(4)在造孔过程中,根据施工的实际情况适当提高正电胶浆的各材料用量,提高泥浆粘度与其它性能指标,必要时掺入单向压力封堵剂。

针对施工过程中发生漏浆,主要采取以下措施进行处理:

孔底漏浆、基岩与覆盖层接触面漏浆处理相对容易,施工中经过反复的实践,一旦发现浆面下降立即停钻,将钻头迅速拉起,向孔内加入比例为1:1的砂石料与粘土的混合料,效果较好,并且节约了施工成本,避免了因完全回填粘土导致的材料浪费。

孔壁漏浆和处理孤石漏浆、爆破孤石漏浆的处理较为复杂,由于漏浆位置大多处在槽孔中部,靠填入大密度混合堵漏材料直至堵塞渗漏通道的方法,无论是材料用量还是堵漏时间上均不允许。故在堵漏时采取了小密度混合料堵漏的办法,施工中经过反复实践,采取废弃的钻渣,混合锯末、膨润土粉和粘土,掺合均匀后投入槽内。掺合时膨润土粉和粘土的掺量要比较大,粘土以不含结块的颗粒状粘土为宜。投入槽孔前要掺合均匀一次性大量投入槽内的方法一般可堵住渗漏通道。

针对施工中的较严重的个别漏浆塌孔的特殊槽段,联合采取多种堵漏措施,首先正电胶浆液采取较高粘度的配比,并且掺加2%的单向压力封堵剂,存在大的渗漏通道时加入较大粒径的片石与粘土的混合料,效果不明显的情况下回填低标号混凝土进行堵漏,例如上游的SY-21#槽段,经过多次回填片石与粘土的混合料,并且整个槽段在12m孔深时浇筑混凝土78m2,最终成功堵漏。

| 评论 |

|

|

|

最大的十条河!黄河排不上!长江.. |

| 河流自古以来就是人类生息繁衍的主要活动场所,被人们看作是生命的源泉,人类文明的摇篮。每条河的水量.. |

热门文章

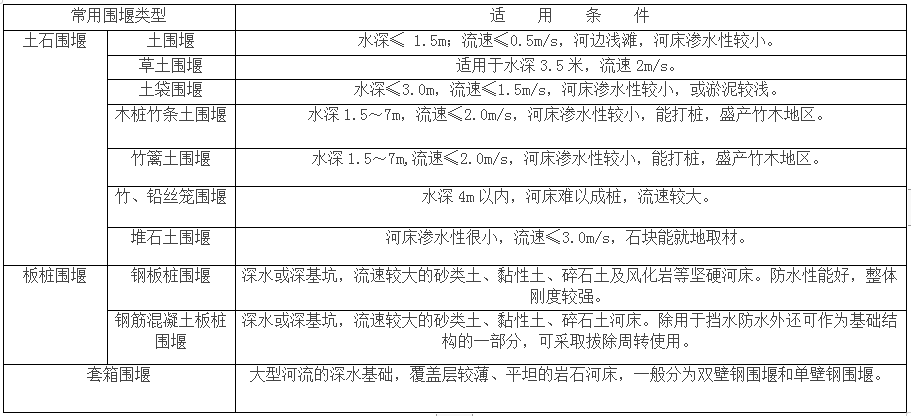

五种围堰方法要点详解

什么是围堰?围堰为建造水中基础或深基坑服务,它是临时性的围护结构,其作用是防止水和土进..[详细]