大坝施工中碾压混凝土技术应用的探讨

摘要:由于碾压混凝土筑坝技术已较为成熟,碾压混凝土坝的规模也迅速增加,同时碾压混凝土大坝的高度和工程量也不断增加,出现了许多碾压混凝土高坝,本文针对碾压混凝筑坝的设计和施工技术做出探讨。

关键词:大坝施工;碾压混凝土;技术应用

1 碾压混凝筑坝的设计

碾压混凝土坝的设计思想,原创于在允许的条件下,采用土石坝的施工方法进行干硬性混凝土的运输、摊铺、碾压,以达到快速施工的目的。随着实践经验的积累,碾压混凝土坝的设计原理不断获得新的发展。

1.1 碾压混凝土配合比

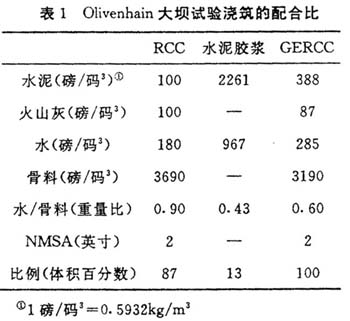

碾压混凝土的配合比是借助于经验并根据施工条件通过现场实验来决定的。早期的碾压混凝土坝大多采用胶凝材料用量较低的贫浆碾压混凝土,水泥+活性掺合料在100kg/m3 以下,现在大多采用胶凝材料用量较高的富浆碾压混凝土,水泥+活性掺合料在150kg/m3 以上。富浆碾压混凝土坝是水电行业的发展趋势。

综合目前已建成的碾压混凝土坝的平均水平,胶凝材料用量在150kg/m3 以上的碾压混凝土坝占绝对大多数,胶凝材料低于100kg/m3的碾压混凝土坝较少。目前我国碾压混凝土坝的平均胶凝材料用量是173kg/m3,其中水泥79kg/m3、活性掺合料94kg/m3。

近年来胶凝材料的概念也出现了新的变化。过去人们认为胶凝材料是指水泥加活性掺合料,最早使用的活性掺合料多为粉煤灰。随后许多工程技术人员发现了更多有价值的掺合料,并认识到了适当的石粉掺量(7.5% 左右)对提高碾压混凝土强度具有一定作用。近年来出现了由多种活性掺合料混合而成的胶凝材料,其中可以完全没有水泥成分,该技术虽然还不成熟,但在国外已有碾压混凝土坝使用了这项新技术。

某水电站大坝碾压混凝土采用胶凝材料用量较高的富浆碾压混凝土水泥+活性掺合料在150kg/m3以上,胶凝材料用量是172kg/m3,其中水泥86kg/m3、活性掺合料86kg/m3。

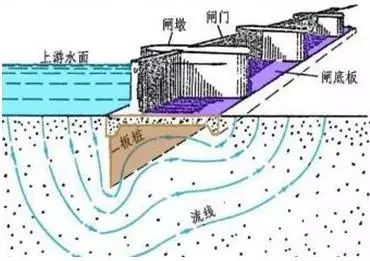

1.2 上游面的防渗

碾压混凝土浇筑层间的水平缝是大坝渗水的主要通道,必须采取相应的措施,增加上游面的不透水性和耐久性。碾压混凝土防渗方式较多,具体有以下几种:①在碾压混凝土坝上游面设50cm 左右的常态混凝土层防渗,常态混凝土与碾压混凝土同步上升;②碾压混凝土大坝直接使用碾压混凝土防渗,在碾压混凝土中掺入较高含量的无黏性细粉来提高碾压混凝土的防渗性能;③碾压混凝土大坝采用混凝土预制面板加PVC 膜防渗;④碾压混凝土大坝上游面浇筑30~50cm改性混凝土坝面作为大坝防渗面,并在大坝上游面2~3m 条带的碾压混凝土摊时铺洒水泥粉煤灰净浆增加抗渗性能,其施工方法为:在每一层碾压混凝土摊铺后,向上游面30~50cm碾压混凝土中掺入水泥粉煤灰净浆后,用插入式振捣器振捣密实。碾压混凝土大坝上游面设30~50cm 改性混凝土坝面的防渗技术,由于其施工较为方便快捷、施工质量容易控制,故成为了国内近年来的主流防渗技术,某水电站的碾压混凝土大坝也是采用了该项防渗技术,而且近期已建和在建的碾压混凝土大坝多数采用该项防渗技术。

碾压混凝土坝的防渗问题不可能仅靠上游坝面的防渗面板就可以完全解决。坝体防渗还可以通过合理的设计、施工进行控制,设计坝体内的排水廊道和集水井以及施工过程中优化碾压混凝土配合比、控制摊铺厚度、提高碾压密实度、提高接缝处理质量等,均可提高碾压混凝土坝体的防渗能力。当然也有部分碾压混凝土大坝施工完成后、蓄水前对大坝上游防渗面涂刷一层防水涂层,但防水涂层的耐久性和抗腐蚀性是难以满足永久性防渗要求的。

1.3 层间接缝

碾压混凝土筑坝中的施工缝及冷缝是个薄弱环节,往往形成渗漏通道,影响抗滑体稳定,对缝面处理的要求较高。水平施工缝和冷缝应进行处理,一般采用高压水冲毛、机械刷毛和人工凿毛等方法清除混凝土表面浮浆、乳皮及松动骨料(以露出砂粒、小石为准)。处理后,先均匀铺一层厚1~1.5cm 的高流动度水泥粉煤灰砂浆,然后进行上层混凝土摊铺碾压,并且上层碾压混凝土须在砂浆初凝前铺筑碾压完成。垂直施工缝进行人工凿毛处理,毛面起伏差1~1.5cm,与碾压混凝土连续时,用30~50cm 的C20 常态混凝土过渡。

1.4 坝体横缝

碾压混凝土横缝的合理设计对避免碾压混凝土坝体产生温度裂缝具有重要作用。碾压混凝土大坝横缝缝距设计标准目前仍处于研究探索阶段,大部分坝体横缝设计是以经验为依据的,早期的有些碾压混凝土坝甚至不设横缝,随着碾压混凝土筑坝技术的不断发展,目前几乎所有碾压混凝土大坝都设横缝,分缝的间距和成缝结构均得到了完善和提高。一般坝体分缝有机械切缝、模板分缝和诱导成缝。缝内填充材料有镀锌钢板、合成缝板、沥青浸木板以及接触灌浆等。缝间一般要求设置铜止水和橡胶止水。

以某水电站碾压混凝土双曲拱坝为例,该拱坝坝顶曲线长160m、坝底长90m,设计了两条横缝,横缝间距为50m,横缝采用诱导成缝,缝内进行接触灌浆。

2 碾压混凝土施工技术

近年来碾压混凝土筑坝技术在国内得到了迅速发展,在施工工艺、施工质量、施工水平及施工速度上均进行了不断创新和发展,使国内碾压混凝土施工水平达到了世界领先地位。

2.1 碾压混凝土施工强度

碾压混凝土因其具有施工速度快的优点,而得到了广泛应用。近年来,大型碾压混凝土大坝施工中,碾压混凝土日浇筑上万立方已经较为普遍。即使是在小型碾压混凝土坝施工中,碾压混凝土的日浇筑方量通常也能达到一千立方以上。一般情况下,只有混凝土拌和系统的生产能力足够高的情况下,碾压混凝土的施工强度可以是同等条件下常态混凝土施工强度的3倍以上。

2.2 碾压混凝土的模板

早期的碾压混凝土坝的施工采用常规移动模板和滑模,但随着施工技术的不断创新,常规移动模板和滑模已远远不能满足碾压混凝土的快速施工要求。目前国内大多数碾压混凝土坝都采用连续翻升的悬臂模板。以某电站碾压混凝土双曲拱坝为例,采用了可连续翻升的悬臂模板,单套模板高1.8m、宽3m(0.75m+1.5m+0.75m), 水平方向设可调节系统,平直段长1.5m,可调节段长各0.75m,可调节度6~10cm。这种结构尺寸可适应坝体水平曲率变化大和竖向曲率变化大的特点。单套模板主要由面板系统、桁架系统、水平调节系统、竖向调节系统和锚固系统等组成。每组模板由上、下两套组成,高3.6m,上下套之间采用节间调节装置进行力的传递和实现俯仰调节功能。RCC 的侧压力(倒悬部分RCC 的自重)、机械自重及振动荷载等,通过面板系统传递给桁架系统,再由竖向调节系统传力给其下一层模板的桁架系统,最后传力给最下一层模板的锚固系统,并由锚固系统中埋置在RCC 中的锚筋与RCC 之间的握裹力来与之平衡。单块模板的自重约为780kg,在大坝上升过程中,采用8T 汽车吊在坝内工作面进行吊装,人工配合安装。

2.3 碾压混凝土的入仓

碾压混凝土的入仓方式有:自卸汽车直接入仓、深槽皮带机、塔带机以及真空负压溜槽等。

使用自卸汽车运送碾压混凝土直接入仓的方式最为方便、简单和快捷,但该入仓方式对地形条件、交通条件及入仓高度均有限制,存在入仓道路的垫砟问题,且在入仓前必须冲洗轮胎,设置脱水路段。自卸汽车直接入仓方式可在大坝下部,仓面高程较低位置,且只能从大坝下游入仓,从上游入仓时会破坏上游防渗面的防渗效果而不采用。

深槽皮带机入仓的方式可用于小型碾压混凝土坝,其入仓方式简单、进度易于控制,但通常其速度不够快捷。塔带机输送系统是方便快捷的运输手段,可直接从拌和楼将混凝土运至仓面,但其维护和运行人员多、成本高,可用于大型碾压混凝土坝的施工。

对于坝肩较陡的大坝,我国首创了负压真空溜槽法输送碾压混凝土,该项技术在国内已经比较成熟,真空负压溜槽的入仓方式由于其简单、方便、成本低、易于操作,目前在国内得到广泛使用。

2.4 碾压混凝土的温控

碾压混凝土浇筑过程中的温度控制同样是防止温度裂缝的关键。温度控制措施有控制温升、采用低热水泥、增加活性掺合料用量、采取保温措施、在适宜的气候下浇筑、埋设冷却水管以及预冷却等方法。因碾压混凝土浇筑仓面大,受周围气候的影响大,预冷却法的效果不明显,所以预冷却法已经基本上不用。一般来说,碾压混凝土施工气温在3~25℃较为合适。

2.5 碾压混凝土的质量控制

目前常用的几种主要质量控制方法为:①在混凝土拌合站及仓面,采用VC 值测定仪适时测量碾压混凝土的VC 值,通过控制碾压混凝土的VC 值来控制碾压混凝土的可碾性及配合比;②在碾压过程中,用核子密度仪对碾压混凝土的湿容重和压实度进行监测;③碾压混凝土的强度在施工过程中是以监测容重进行控制的,碾压混凝土浇筑90 天后,通过钻孔取芯样校核其强度是否满足设计要求。

| 评论 |

|

|