浅析某码头改扩建工程施工技术

摘要:港口是水路交通运输的重要基地,在社会经济发展过程中发挥着巨大作用,随着经济的不断发展,水路运输量不断增大,大型轮船的运输越来越频繁,这对港口码头的整体性能和使用质量提出了更高的要求。

关键词:港口工程 改造 施工技术

前言:港口是水路交通的枢纽和集结点,工农业产品和外贸进出口物资的集散地,也是船舶停泊、装卸货物的场所。港口是现代社会发展的需要,也是经济一体化的必然选择,在社会主义现代化建设中发挥着非常重要的作用。港口的建设,有利于推动集装箱干线枢纽港的建设和发展;有利于加强港口与腹地的联系,带动沿线经济的发展。

1 改扩建工程概况

某码头始建成于1975年,为重力式沉箱结构,沉箱上部为现浇钢筋混凝土胸墙。码头前沿设计高程为一8m,码头顶设计高程为5m,沉箱底宽15m、纵向长度13m。码头系船柱规格为450kN,系船柱间距25m/个。码头结构加固改造按最大船型为35000t级浅吃水肥大型船舶减载靠泊设计。设计高水位1.76m;设计低水位一0.15m;极端高水位2.66m;极端低水位一1.71m。

2 改扩建工程施工内容

原码头450kN系船柱及胸墙结构不作变动,450kN系船柱设计间距25.0m/个。原码头胸墙设计宽度3150 mm,经胸墙后方凿毛,浇注C30胸墙混凝土后,将新增17个650kN系船柱的胸墙结构全部加宽到4735mm。新增650kN系船柱布置在原系船柱中间,新增650kN系船柱设计间距25.0m/个。

修复6#、14#、15#三个仓格(未破漏),首先凿除沉箱破损仓格的上部胸墙,清除破损沉箱仓格内的填料至高程一4.70m,然后浇注C30水下混凝土至沉箱顶高程。在按胸墙宽度4735mm浇注新的码头胸墙。

3 改扩建工程施工技术

3.1 码头清淤施工技术

首先进行码头宽度前沿向外50.0m,长度400m范围内的挖泥施工。施工前,挖泥船带GPS定位系统进行点校正,挖泥船施工通过GPS进行定位,通过陆地上设立的导标作为校核。挖泥采用2m 抓斗式挖泥船,辅助船舶有泥驳(500m )一艘,拖轮一艘,挖泥船行驶至挖泥区,根据测量布设挖泥导标进行下锚定位,挖泥可采用顺码头轴线开挖,底标高为一10.7m,由测量人员用水尺严格控制底标高,在施工中挖泥船对准纵横导标,防止漏抓超抓,严格控制挖泥的超深超宽,以减小工程量。

3.2 土方开挖及路面拆除施工技术

改造胸墙背后1.58m范围内分段开挖,开挖深度至沉箱顶高程,工程量约为1806 m3。土方开挖前先对施工范围内的砼路面进行拆除,为加快施工进度,减少施工对生产作业带来的干扰,拆除采用炮锤施工。土方开挖采用lm3 挖掘机配合12t自卸汽车进行。

3.3 现浇胸墙施工技术

3.3.1 胸墙模板

模板采用组合钢模板,模板体系由一片临水面模板、片后侧模板及二片堵头模板共四片模板组成。

3.3.2 胸墙模板支立

首先在沉箱前墙距沉箱顶面35cm处位置钻一排圆孔,利用圆台螺母将三角托架固定在沉箱前墙上,测量找准托架顶标高,托架安装及拆除均采用民船在水上进行,并采取有效的防范措施,避免托架突然跌落发生安全事故。三角托架安装好后,在上面铺上一排5cm厚的木板,随后支立临水面模板,模板底口外侧通过焊接在托架上的M34顶丝进行加固和限位,在木方与板面接触部设吹塑纸止浆,以保证胸墙临水面的表观质量。模板上口设顶拉杠与后侧模板连接。

3.3.3 后侧模板及堵头模板支立

先支立堵头模板再支立后侧模板,采用螺旋紧张器进行加固和调整后胸墙、堵头的模板支立。

3.4胸墙拆除及沉箱填料清除

胸墙拆除采用炮锤配合风镐作业,拆除时注意散落的大块砼不要掉入港池造成隐患。沉箱调料的清除采用长臂挖掘机进行作业,开挖深度至标高一4.7m。垃圾用12T自卸汽车运至垃圾倾倒地点。

3.5 码头混凝土施工技术

3.5.1 混凝土浇筑

采用混凝土罐车运输泵车入模的工艺,采用3辆罐车进行。运输能力应与搅拌及浇筑能力相适应,应尽量避免停机待车或由于运输能力过大而造成混凝土等待入模时间过长等现象发生,以免混凝土坍落度损失过大或混凝土初凝。混凝土在运输过程中应避免发生离析、泌水和坍落度损失较大等现象;运至浇筑地点后如有离析现象,进行二次拌制,二次拌制不得任意加水,必要时可加水泥浆,保持其水灰比不变。混凝土浇筑分层进行,每层厚度以30cm为宜,以保证混凝土的覆盖强度,避免产生裂缝。

3.5.2 混凝土振捣

采用插入式振捣器,从近模板处开始,先外后内,移动间距不应大于40cm,振捣棒至模板的距离不应大于15cm;振捣棒应垂直插入混凝土中,并快插慢拔,以利均匀振实,为保证上下层混凝土结合成整体,振捣棒应插入下层混凝土中不少于5cm。振捣时应注意尽量避免碰撞钢筋、模板及预埋件。混凝土浇筑至顶部时分层减水,并进行二次振捣及抹面,如有泌水应予以排除,以避免混凝土松顶。

3.5.3 水下砼

沉箱填料清除后,仓格进行水下砼浇注,砼采用商品混凝土,导管内径选用300mm,长度l~2.5m不等。开导管方法采用球胆隔水塞。再整个浇注过程中导管要埋入混凝土2―4m,最小埋深不得小于1.5m,亦不得大于6m。首批混凝土要根据公式计算后确定。 浇注混凝土过程中,随时测定混凝土实际标高,计算混凝土上升高度,导管下口与混凝土相对位置,统计混凝土浇注量,及时做好记录。并根据规范要求留取试块,充分养护,及时送检。

3.5.4混凝土养护

混凝土浇筑成型后及时加以养护,养护方法为顶面草袋覆盖淡水养护,胸墙前立面养护可在胸墙上挂麻袋洒水,潮湿养护时间不得少于15 d。由于施工与生产同时进行,新浇筑的混凝土强度没有达到使用要求之前进行装卸生产造成面层损坏,经与使用单位、甲方、监理共同协商对胸墙作如下处理:破除上面层混凝土300mm深,系船柱周围6m×3m布20×20 mm @200钢筋网,面层表层全部布置2mm@100钢丝网片,浇筑c35混凝土。 3.6 防止施工裂缝形成施工技术

本港口工程整体混凝土体积高达1476立方米,如何有效控制施工裂缝,减少裂缝的出现,最大程度地确保港口工程的施工质量,需要遵守“预防为主,治理为辅”的原则,认真分析混凝土施工裂缝的形成原因,并结合实际情况,制定科学有效的裂缝控制措施。

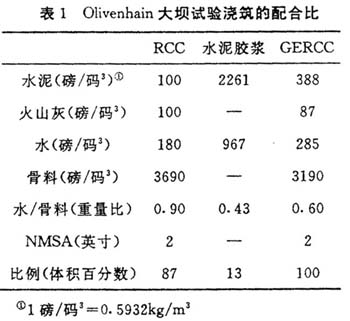

3.6.1控制原料配比。合理的原料配比能提高混凝土的性能,保证混凝土的质量。所以,在实际的施工过程中,有关的技术人员要考虑港口工程施工的实际情况,按相关的标准制定原料的配比,并落实到实际的施工过程中,做好控制施工裂缝的第一步。

3.6.2控制施工温度。混凝土施工温度要全过程的控制,从最初的浇筑到最后的混凝土成型,采取有效的措施控制温度升高和温度变化速率,缩小混凝土内部与外界环境的温差,避免裂缝的产生。

3.6.3改善约束条件。施工中要尽量采用预应力构件以抵消混凝土内大部分的应力,使钢筋和混凝土的作用得到最大程度的发挥,减少裂缝。大体积混凝土浇筑时要分层或分块进行,通过布置合理的施工缝达到释放约束的目的。还可预留温度伸缩缝或缩短相邻部位混凝土浇筑的时间等手段降低约束作用。因此,合理的施工可有效地避免施工裂缝,并且还要积极探索新的施工工艺,尽可能地改善约束条件。

3.6.4加强养护力度。养护是力了保持适宜的温湿条件,避免不利的温湿变形,防止有害的收缩,从而保证大体积混凝土的施工质量,以减少施工裂缝的出现概率。

4 结束语

通过掌握港口工程施工中的关键技术,为提高我国港口工程施工技术水平奠定坚实的基础,为提高港口的整体质量提供强有力保障,从而促进社会经济的健康可持续发展。

参考文献:

何扬.浅谈港口大体积3c4e混凝土裂缝病害的防治措施[J].科技创新导报,2010,(36):62-63.

宣善宏.大体积混凝土裂缝控制的施工技术措施工程与建设,2010,24(5):37-38.

乐世华.试论港口工程大体积混凝土温度裂缝成因及质量控制措施[J].城市建设理论研究(电子版),2012,(21);108-109.

首页推荐

水利工程施工进度控制方法研究 (2023-03-21)

浅谈土工合成材料在黄河防汛抢险中的应用 (2022-11-02)

浅谈水利施工技术存在的问题及对策 (2022-10-21)

防渗加固技术在水利堤防工程中的应用研究 (2020-09-10)

浅析水利工程施工管理的质量控制措施 (2020-05-22)

水利工程施工质量控制问题探究 (2020-04-25)

水利工程施工中防渗技术研究 (2020-04-25)

24小时新闻资讯排行

24小时工程资料排行

文章评论

| 评论 |

|

|