劈裂灌浆在土堤防渗中的应用

劈裂灌浆在土堤防渗中的应用

摘要:本文论述了劈裂灌浆的原理、布置和主要施工工艺及控制,并结合工程实例提出了一些经验和体会。

关键词:劈裂灌浆;灌浆孔;土堤防渗

1劈裂灌浆的基本要点

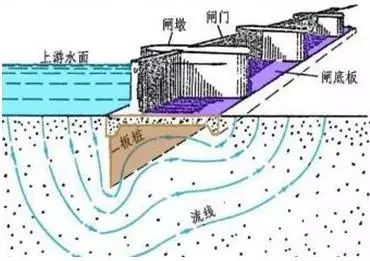

土坝劈裂灌浆的基本要点是:沿土坝轴线或在轴线附近布置一二排或多排灌浆孔,穿过土坝渗漏区;按逐步加密的原则,在每个孔中逐段并进行重复多次灌浆;灌浆压力要保证能在土体中劈开一道裂缝,使灌注浆液能够进人;这道裂缝通常顺坝线方向延伸,结果使各孔造成劈裂时产生的裂缝能彼此衔接起来,形成一道由浆液填充后而凝结成的“薄墙”,在浆液被灌入的过程中,将有一部分浆液进人土体孔隙中,同时,浆液会给两侧土体以压缩应力,将其挤密、压实;在灌浆停止以后,灌人的浆液在坝的回弹应力和自重应力作用下析水、固结。最后能形成一道以缝中“浆石”为主体、以渗入体和挤密带为辅助的阻水帷幕,从而达到防渗止水目的。

2灌浆孔的布置

为了核对或补充灌浆地区地质资料,尽可能准确地掌握地质情况,以便于有针对性地选择灌浆施工参数,应当在最深的一排孔中布置先导孔。先导孔应最先施工,采取岩芯、分段进行压水试验及分段灌浆。

在众多的均质土坝或心墙中发生漏水,通常由两种原因造成:一是坝体在进行土料填筑时碾压质量差,没有达到要求的密度标准;二是坝体的沉陷量过大(亦与碾压质量差有关),导致在坝高突变处(如两坝肩处)出现贯穿性横向裂缝(顺河流方向)。

对只存在沿横向(顺河流方向)裂缝漏水的情况,只需针对裂缝作局部布孔、进行灌浆处理。若横向裂缝和坝体内部裂缝都存在,先行针对裂缝的局部灌浆,然后进行坝体全线的劈裂灌浆。

针对裂缝的局部灌浆,在可能有裂缝的范围内,均匀布置类似固结灌浆那样的灌浆孔群,采用面状布孔、灌浆,充填裂隙,并减少土体的不均匀沉陷。

全线的劈裂缝灌浆,一般只用l排孔,在坝轴线卜游1~2m处平行坝轴线布置。以往多采用孔距5~10m,最密为3~4m。也有布置2排孔的,如在增城某水库采用的劈裂灌浆方案为:在坝顶设计2排孔钻孔,上、下游排沿轴线布孔,上、下游孔排距为2.0m,最大孔深22.5m,灌浆分三序次施灌,I序次孔距20m,Ⅱ序次孔距10m,最终序次孔距5m,每序次灌浆次数不少于5次,灌浆压力0.05~0.25MPa,劈裂坝顶纵缝宽度控制在30mm。根据各地的实际施工经验表明,单孔的劈裂长度少则十数米,多则数十米。为实现“泥墙”厚度均一、搭接良好,孔距不宜太大,但也不宜太小。

孔深要穿过整个渗漏层,与不漏水层相衔接,孔向要尽量垂直,以便于各孔造成的劈缝能彼此贯通起来。

3灌浆孔的施工

土坝中由于大多填筑土料,因此造孔比较容易,用一般的轻型钻机或其它代用设备都可。如有的地方常用“锥探”或冲击钻、螺旋钻造孔方法,用来在土坝中干法造孔十分轻便、快捷,锥探大多是采用带活锥头的Φ42mm或Φ50mm钻杆或再大一些的无缝钢管,直接垂击到孔底,然后逐步上拔灌浆,将锥头留在孔底;采用螺旋钻或冲击钻时,造孔完毕后在孔口段下设1.5~2m的套管,套管周围开挖直径0.5m,深度0.5~1.0m,然后用粘土回填夯实作为阻浆塞;采用回转钻机(如XU一100型钻机)用湿法钻进造孔的,钻至预定深度后再下入套管,在套管底部作好止浆(用缠麻、橡皮或回填粘土夯实作为阻浆塞),然后逐段上拔灌浆。采用湿法造孔时,要尽量少用清水,以防造成“湿陷”、“缩孔”和使固结时间延长等。

灌浆孔施工孔位与设计孔位的偏差值不得>10cm,孔深应符合设计规定,实际孔位、孔深应有记录。在发现钻孔偏斜值超过设计规定时,应及时纠正或采取补救措施;深孔钻进时,应严格控制孔深20m以内的偏差;钻进过程中,如发生有掉钻、坍孔、钻速变化、涌水等异常情况时,应详细记录、分析原因,经查明处理后再行钻进;在钻进结束后,应进行钻孔冲洗,孔底沉积厚度不得超过20cm;在施工作业暂时中止时,孔口应妥加保护,防止流进污水和落入异物。

4灌浆用土料和浆液稠度

土坝劈裂灌浆用的土料,大多用能在当地找到的具有一定粘性的轻粘土或壤土,或直接采用经粉碎、砚磨加工后的袋装粘土粉。灌浆初期很少掺用水泥,在反复灌浆后面的施工次序时,可适量掺加少量水泥,水泥采用425#以上的普通硅酸盐水泥,来加速浆液凝固和提高后期强度:但掺水泥过多,虽易在浆体中形成骨架,但不利于坝体回弹压实,且形成的浆脉密度小、质脆,不能适应坝体变形,一般以掺量15%左右适宜。如果土的粘粒含量过高不仅造浆困难,而且析水时间长,“结石”密度低,防渗性能反而不好。据以往的经验,粘粒(粒经<0.005mm的微粒)含量占25%~35%为宜,中、细砂含量可为10%~20%,其余为粉土。土的液限(We)为30%左右,塑限(Wp)为20%左右。

采用上述土料一般不需耍特别处理,投人浆液搅拌机内与水经充分搅拌一定时间后即可制成能用的灌注泥浆,泥浆稳定性高,质量好,巨不易析水。为了降低浆液的稠度,方便制作及输送浆液,可掺加适量的分散剂,使得浆液的流动性得到改善。

灌注的泥浆,要先稀后稠。以稀浆进行劈裂,打开通道;以稠浆正式灌注,形成“泥墙”。浆液稠度用比重控制,稀浆多为1.2t/m3或1.3t/m3,然后经过1.35t/m3、1.40t/m3、1.45t/m3到1.50t/m3结束。上述泥浆的马什漏斗粘度大约为30~60s。经析水固结后“泥墙”体的渗透系数K值约为10-7~10-8cm/s。

5灌注方法

土坝劈裂灌浆也要按逐步加密原则划分次序进行,不宜在小范围内集中力量搞快速施工。

每个灌浆深孔都应自下而上分段灌浆。先将置入的孔管提离孔底2~3m作第一段灌浆,等经过多次复灌完毕后再上提2~4m作第二段灌浆,如此进行直到全孔灌完。

浆液自管底压出,促使劈裂从最低处开始,而后向高处延伸,争取做到“内劈外不劈”,提高灌浆效果,并力求避免将劈缝延伸到坝顶,产生冒浆。为此目的,限制注浆率不能太快,每次的注浆量不能太多,从而限制住每次的劈缝不能延伸得太远,开裂得太宽。所需要的“泥墙”厚度要在多次重复灌浆中逐步达到,而不能一气呵成。在一个孔段中灌够限定的浆量时,本次灌入即可停止,必要时再等下次重复灌浆。施工时注意如下几点:

l)孔深>10m的坝段,劈裂灌浆不能采用简单的孔底注浆全孔封闭灌浆的办法。使用较小的灌浆压力可以使坝顶产生劈裂,容易形成上裂而下不裂的情况,达不到劈裂的目的。

2)施工中严格按照次序进行,待第I序孔灌浆结束后,再进行第Ⅱ序孔的劈裂灌浆施工,这样不易产生串浆冒浆。

3)劈裂灌浆先稀后浓,劈裂过程中从压力表上读数,压力出现突降时,表明已经实现劈裂,产生劈裂后按级改灌浓浆。

规定每次限定的灌入浆量,可根据该孔的施工次序及已达到的孔距、孔深和期望得到的劈缝宽度进行计算,即Q=αβLhδ。

式中:Q为每次限定的灌人浆量/m3;α为孔距系数,可取0.5~0.6;β为孔序系数,分三序施工时I序孔取0.5,Ⅱ序孔取0.3,Ⅲ序取0.2;分二序施工时I序取0.65,Ⅱ序取0.5;L为与相邻孔的孔距/m;h为灌段中点的埋藏深度/m;δ为本次期望得到的平均劈缝宽度/m,不宜大于0.05m。

下次复灌要在5d后进行,使上次灌浆引入的多余水分和劈拉应力得以消失。复灌的次数依据需要的“泥墙”厚度确定。

根据以往的经验,使用相当于灌段以上土柱的重量甚至更小的压力即可造成劈裂。高30m以下的坝大都采用0.05~0.5MPa。如果已达此压力尚不见有劈裂迹象(即有压力突降或注浆率猛增等现象),证明该处属密实,无需进行劈裂灌浆,不可施加太大压力。

当由于控制不妥,坝顶出现裂缝并从裂缝冒浆时,立即停止本次灌浆,等压力和水分消散后再恢复灌浆。在正确控制下,如再次出现坝顶裂缝和冒浆,该孔的灌浆即可结束。

为获得更好的灌浆效果,引起坝体一定程度的变形是不可避免的,为防止发生破坏性的位移,在灌浆过程中要作好监测工作,可在坝体或坝端部、基准点上设立位移观测点,定期用仪器进行位移的计量和观测等。

6灌浆效果及质量检测

灌浆结束后,应及时进行效果检查和质量检测。但由于灌浆属于隐蔽工程,工程质量难于控制,因此宜综合采用不同角度、多种方法的灌浆效果检测手段。

6.1现场施工监测

在整个灌

| 评论 |

|

|