堆石坝防渗面板砼及止水施工工艺

[摘要]简述在堆石坝面板砼及止水施工过程中的施工工艺及控制要点,为后期施工项目提供借鉴。

[关键词]堆石坝 面板 止水

1工程概况

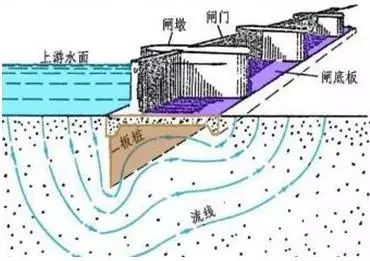

我公司在2000~2010年先后施工了丽水英川、义乌龙门脚、金华九峰等多个堆石面板坝,在施工中积累了一定的经验,现以金华市九峰水库堆石面板坝为列,简述堆石坝防渗面板砼及止水施工工艺。九峰拦河坝为砼面板堆石坝,坝顶高程为148.5m,防浪墙顶高程为149.6m。趾板底高程82.0m,最大坝高66.5m。坝顶长382m,宽6.0m。坝体分垫层区、过渡层、主堆石区、下游堆石区四个区进行填筑。上、下游坝坡均为1:1.3;大坝下游坝面为干砌料石护坡,厚30~35cm;大坝防渗体系由钢筋砼防渗面板、防浪墙、趾板、岸墙、防渗帷幕及分缝间的止水等组成。面板采用C25W8F100钢筋砼,与防浪墙相接,底部座落于砼趾板上。面板厚度为40cm,面板垂直分缝间距为12m,全长分成32个浇筑块。周边缝设二道止水,底部为止水铜片,顶部为SR塑性嵌缝填料止水。面板垂直缝设一道铜片止水。防浪墙底高程144m,墙顶高程149.6m,墙高5.6m,与防渗面板相接。

2主要工程量

[关键词]堆石坝 面板 止水

1工程概况

我公司在2000~2010年先后施工了丽水英川、义乌龙门脚、金华九峰等多个堆石面板坝,在施工中积累了一定的经验,现以金华市九峰水库堆石面板坝为列,简述堆石坝防渗面板砼及止水施工工艺。九峰拦河坝为砼面板堆石坝,坝顶高程为148.5m,防浪墙顶高程为149.6m。趾板底高程82.0m,最大坝高66.5m。坝顶长382m,宽6.0m。坝体分垫层区、过渡层、主堆石区、下游堆石区四个区进行填筑。上、下游坝坡均为1:1.3;大坝下游坝面为干砌料石护坡,厚30~35cm;大坝防渗体系由钢筋砼防渗面板、防浪墙、趾板、岸墙、防渗帷幕及分缝间的止水等组成。面板采用C25W8F100钢筋砼,与防浪墙相接,底部座落于砼趾板上。面板厚度为40cm,面板垂直分缝间距为12m,全长分成32个浇筑块。周边缝设二道止水,底部为止水铜片,顶部为SR塑性嵌缝填料止水。面板垂直缝设一道铜片止水。防浪墙底高程144m,墙顶高程149.6m,墙高5.6m,与防渗面板相接。

2主要工程量

3施工程序

迎水面坝体填筑高程达到144m,斜面碾压达到设计要求,砂浆铺设碾压达到设计指标,并经观测仪器测定坝体沉降趋于稳定状态后,便安排面板砼施工。面板砼施工程序依次为:

坡面检查、清理、放样→伸缩缝基础砂浆垫层施工→面板下部止水材料安装→侧模安装→钢筋绑扎→牵引设备就位→漏槽、滑模模板就位→砼浇筑→砼养护→砼龄期达28天后安排面板上部止水材料安装。

4施工方法

4.1伸缩缝基础砂浆垫层施工

用测量仪器放出面板垂直缝位置,然后在缝中每隔10米打入规格为Φ12×500插筋,间打入坡面深度30cm左右。再用测量仪器在每根插筋上放出坡面标记,用建筑线拉出坡面线,考虑现有砂浆护面有局部起伏不平现象,故建筑线拉的高度要比面板基础面高出5-10cm。建筑线拉好后,便安排人工开挖伸缩缝砂浆垫层基础带,基础带宽度为65cm,深度为10cm。基础带开挖到位后,然后按施工图要求铺筑10cm厚M10水泥砂浆垫层。

为解决坡面操作及上下人员行走困难之问题,根据以往面板坝施工经验,可采用绳梯的办法。即用二根Φ20麻绳、数根Φ50杂原木,用12#铁丝扎成绳梯,梯步间距40cm,宽度50cm,梯长可沿伸缩缝一侧从坝顶挂至趾板。

4.2止水材料安装

面板伸缩缝分垂直缝和周边缝二种,其中:垂直缝共31条,总长度2360.51m;周边缝沿面板四周布置,总长度为867.28m。

①面板下部止水材料安装

施工工序依次为:砂浆垫层面清理→测量放线→铺2厚热沥青→PVC垫片铺设→沥青止浆条铺设→W止水铜片安装。

面板砼立模前,先进行面板伸缩缝下部止水材料安装,安装顺序应自下而上进行。安装工作均由人工来完成。热沥青在现场就地熬制,PVC垫片按图纸宽度到厂家定制,止水铜片也预先在加工场制作成型,要用时运到现场进行安装。止水铜片安装前,按设计要求先在鼻子内嵌入φ12氯丁橡胶棒和泡沫塑料。

止水铜片安装质量要求:止水铜片应平整,表面的浮皮、锈污、油漆均应清除干净。如有砂眼、钉孔,应予焊补。止水片的衔接,按其厚度分别采用折迭咬接或搭接,搭接长度不得小于20mm。咬接和搭接都必须采用双面焊接,不得铆接或仅搭接而不焊接。止水片的焊接要求平整,不漏焊,无夹渣、沙孔、无渗漏。

止水铜片就位后,与PVC垫片接触的缝隙,用沥青止浆条或塑料胶带作防止砼浆浸入其间的封闭处理。止水铜片中心线与设计线的最大偏移量不得超过5mm。安装好的止水铜片应加强保护,防止浇筑砼时产生形变、变位或遭到破坏。

②面板上部止水材料安装

面板上部止水材料安装项目有:80*10扁钢、M10*120膨胀螺栓、330*7型砼保护盖板、铺3厚"SR填料、刷"SR"底胶一道、嵌SR塑性填料。

施工工序依次为:缝面刷"SR"底胶→嵌SR塑性填料→铺3厚"SR填料→保护盖板铺设→扁钢、膨胀螺栓安装。

面板砼龄期达到28天后,便可进行面板伸缩缝上部止水材料安装,安装顺序同样自下而上进行。安装工作均由人工来完成。砼保护盖板、“SR”塑性填料、"SR"底胶等由河北省衡水市华北塑胶有限公司供货,扁钢、膨胀螺栓可到金华市区商店里购买,所需材料提前1~2个月作好准备并储备在工地仓库,要用时运到现场进行安装。

SR塑料填料施工工艺:

施工图中,面板垂直缝顶面设“U”型槽,槽内嵌SR塑性填料,缝面用SR砼防渗保护盖板、扁钢及膨胀螺栓封口。施工前,首先用水和钢丝刷将 “U”型槽及两侧的砼面进行清扫,并经凉干或烘干,然后在缝槽内涂刷第一道SR底胶,涂刷宽度应至固定扁钢处,底胶过1小时干燥后,再涂刷第二道SR底胶,待底胶过半个小时表面不沾手后,便可进行嵌缝施工。SR嵌缝前,首先将SR塑性填料用手搓成长细条,铺填原则是先缝里后缝外,用手将SR塑性填料由中间向两边粘贴,粘贴宽度达到SR砼防渗保护盖板边缘。SR填料可用木棰击实,然后采用冲击钻打孔,放入膨胀螺栓,铺上SR砼防渗保护盖板,压上扁铁拧紧膨胀螺栓,最后用SR塑性填料对粘贴好的盖板边缘进行封边。

SR砼防渗保护盖板铺填要求:在SR塑性填料找平和嵌缝工作完成后,沿缝槽将盖板粘贴在SR塑性填料找平上,用力从盖板中部向两边赶尽气泡,使盖板与砼面粘贴密实,对需搭接的部位,必须用SR塑性填料进行找平,而且搭接长度不小于5cm,搭接部位先刷SR底胶,再进行搭接粘贴。 4.3钢筋制安及侧模架立

钢筋制安:

坡面清理干净后,首先对砂浆坡面布置3m×3m网格进行平整度测量,面板偏差控制,不得超过面板设计线5cm。然后在砂浆坡面打入Φ20×600插筋作为架立筋,插筋纵横间距140×140cm,打入坡面深度约35cm。加工场布置在坝顶路下游侧,因面板分缝宽度为12米,砼保护层8cm,横向筋长度为11.84米。目前厂商提供的是9米定尺筋,故横向筋每根需接长2.84m。为减轻仓面钢筋焊接工作量,横向筋可采用对焊机预先在加工场焊接成11.84m,斜向筋预先用2根9米焊接成17.8m。用到时由人工送至仓面内进行焊接和绑扎。

侧模架立:

W型止水铜片就位后安装侧模,侧模为木模,每节长为4.0m,高度40cm,厚10cm,由3根断面为10*11.5cm和1根断面为5*5.5cm的方木拼装而成。为保护铜片鼻子不被压扁,5*5.5cm方木应放在底部。为保护侧模且便于滑模在其上滑动自如,在木模顶部需安装60×6mm扁钢一条。固定侧模可用钢筋对拉,再用斜撑支撑牢固。每套模具配12根侧模,随着滑模上升,逐步将下部的侧模向上周转使用,面板厚度的变化可通过调整侧模高度来实现。

侧模安装,应坚固牢靠,并不得破坏止水设施。其允许安装偏差为:

①偏离设计线:3mm;②不垂直度:3mm;③20m范围内起伏差:5mm。

4.4面板滑模施工

根据以往面板砼施工经验,一个伸缩段的砼必须一次性浇筑成型。为确保一次性浇筑成型,我们将采用滑模工艺,滑模模板采用钢结构,并能够适用不同条块宽度和形状的组合性能,有足够的刚度、自重、安装、运行、拆卸方便灵活。本工程滑模模板将利用原义乌龙门脚面板坝施工过的滑模模板,模板尺寸13.2 m×1.8m×0.8m(长×宽×厚),模板自重约5T。

牵引设备:

经计算,模板滑升时最大牵引力达7.5吨,根据以往常规施工方法,牵引设备采用2只10吨手拉葫芦。锁定葫芦的办法是在坝顶埋2个地垅来锁定葫芦。因采用手拉葫芦需要8人来拉,既费时又费力。本工程将打破以往常规施工方法,牵引设备改用2台5吨卷扬机来牵引。锁定卷扬机的办法是:每台卷扬机设置一配重钢架,钢架内放置7t左右砼配重块,钢架底面焊数个防滑齿,5吨卷扬机安装在钢架顶部,整套钢架加配重后自重达10t左右,每个配重架抗滑力可达4t左右,以此办法来锁定卷扬机。

模板滑升:

模板滑升速度控制在2米/小时以内,振一段滑一段,每段滑升长度40-50厘米,要求模板两侧平衡上升,控制平衡上升的办法是,在两侧滑轨上每隔50厘米画上红漆。

砼入仓振捣:

立模和浇筑工作自下而上一次性浇筑至坝顶,并且由中心条块向两侧跳仓浇筑。

砼由工地拌和系统拌制,用5吨自卸汽车送到浇筑仓面附近。砼入仓面采用两条套装式矩形溜槽,砼入仓后用人工平仓,振捣器采用φ50插入式振捣器,振实一段滑升一段。未振密实不可滑升,但也不能多振,以防鼓模。

砼修面:

对滑模后的砼面应及时进行修面,局部孔洞、麻面应尽量采用砼原浆修补,不宜用水泥砂浆抹面,以免分层起壳。

脱模后的砼应及时修整和保护。砼初凝后及时铺盖草袋或麻袋片等隔热、保温用品,并及时进行洒水养护,养护期满足设计及相关《规范》的要求。

5砼生产

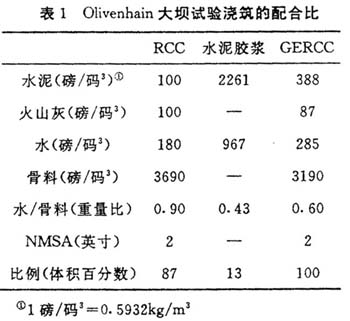

面板砼方量约11400m3,砼设计级配为C25W8F100,采用C25二级配砼,水泥采用金华尖峰42.5R撒装水泥,砂石料由本工地砂石料系统就地进行筛分,砂石料分三档料:黄砂、5-20mm、20-40mm。

砼拌和系统设于二处,第一处设于大坝下游量水堰左岸下游侧(原拌和系统),该系统主要解决大坝右岸面板砼施工。第二处位于大坝上游左岸(200KVA变压器边),该系统主要解决大坝左岸面板砼施工。

各拌和系统内设0.75m3 拌和机1台,40-50T撒装水泥罐2只,拌和机上方设砂石配料斗3个,分别装砂、石子5-20、20-40三档料,各储料斗容量均为2m3左右,由1台5T铲车进行配料。配料斗下方设皮带输送机及电子计量装置一套,各档料经计量后由皮带机送入拌和机进行拌制。

各部位面板砼施工在2008年11月~2009年1月底完成,止水施工在2009年3月底前完成。

6结语

(1)本工程I区为垫层区、II区为过渡层、主堆石区(III区)与下游堆石区(IV区)。坝体填筑从2006年11月开始施工至2008年7月完成施工,坝体回填料共计131万方。施工时严格控制回填料级配及回填碾压质量,施工完成后预留4个月的沉降期,为面板及止水施工提供良好的施工载体。

(2)面板砼浇筑严格按配合比施工,每次拌和用量的误差均在允许范围之内,并在施工过程中经常进行坍落度的检查,严格控制砼质量。各类原材料及外加剂均通过检测,不合格产品严禁投入使用。

(3)止水材料安装严格按操作程序施工,按“三检制”流程多层检测,确保了施工质量。

(4)在后期检查中,发现面板上有少量浅表裂缝(缝宽小于0.1mm)及数条0.2~0.4mm的裂缝。我方采用二种办法进行处理:一是对0.2mm以下的浅表性裂缝,选用966弹性封边剂材料进行表面封闭处理;二是对0.2mm以上的裂缝,采用聚氨酯化学材料进行灌浆处理,均取得了较好的效果。

我国从1985年开始用现代技术修建混凝土面板堆石坝,已近30年。通过引进、实践、研究、再开发,其安全性、经济性和适应性良好的优越性已在坝工界取得共识,在坝型比较中常处于有利地位,在水利水电建设中得到广泛应用。本文着重在砼面板及止水施工的工序工艺进行详细阐述,希望能对后期同类项目施工提供借鉴。

参考文献

[1]李海潮.混凝土面板堆石坝施工技术及应用.黄河水利出版社.2008.

[2]蒋国澄主编.中国混凝土面板堆石坝20年论文集[C].中国水利水电出版社.2005.

迎水面坝体填筑高程达到144m,斜面碾压达到设计要求,砂浆铺设碾压达到设计指标,并经观测仪器测定坝体沉降趋于稳定状态后,便安排面板砼施工。面板砼施工程序依次为:

坡面检查、清理、放样→伸缩缝基础砂浆垫层施工→面板下部止水材料安装→侧模安装→钢筋绑扎→牵引设备就位→漏槽、滑模模板就位→砼浇筑→砼养护→砼龄期达28天后安排面板上部止水材料安装。

4施工方法

4.1伸缩缝基础砂浆垫层施工

用测量仪器放出面板垂直缝位置,然后在缝中每隔10米打入规格为Φ12×500插筋,间打入坡面深度30cm左右。再用测量仪器在每根插筋上放出坡面标记,用建筑线拉出坡面线,考虑现有砂浆护面有局部起伏不平现象,故建筑线拉的高度要比面板基础面高出5-10cm。建筑线拉好后,便安排人工开挖伸缩缝砂浆垫层基础带,基础带宽度为65cm,深度为10cm。基础带开挖到位后,然后按施工图要求铺筑10cm厚M10水泥砂浆垫层。

为解决坡面操作及上下人员行走困难之问题,根据以往面板坝施工经验,可采用绳梯的办法。即用二根Φ20麻绳、数根Φ50杂原木,用12#铁丝扎成绳梯,梯步间距40cm,宽度50cm,梯长可沿伸缩缝一侧从坝顶挂至趾板。

4.2止水材料安装

面板伸缩缝分垂直缝和周边缝二种,其中:垂直缝共31条,总长度2360.51m;周边缝沿面板四周布置,总长度为867.28m。

①面板下部止水材料安装

施工工序依次为:砂浆垫层面清理→测量放线→铺2厚热沥青→PVC垫片铺设→沥青止浆条铺设→W止水铜片安装。

面板砼立模前,先进行面板伸缩缝下部止水材料安装,安装顺序应自下而上进行。安装工作均由人工来完成。热沥青在现场就地熬制,PVC垫片按图纸宽度到厂家定制,止水铜片也预先在加工场制作成型,要用时运到现场进行安装。止水铜片安装前,按设计要求先在鼻子内嵌入φ12氯丁橡胶棒和泡沫塑料。

止水铜片安装质量要求:止水铜片应平整,表面的浮皮、锈污、油漆均应清除干净。如有砂眼、钉孔,应予焊补。止水片的衔接,按其厚度分别采用折迭咬接或搭接,搭接长度不得小于20mm。咬接和搭接都必须采用双面焊接,不得铆接或仅搭接而不焊接。止水片的焊接要求平整,不漏焊,无夹渣、沙孔、无渗漏。

止水铜片就位后,与PVC垫片接触的缝隙,用沥青止浆条或塑料胶带作防止砼浆浸入其间的封闭处理。止水铜片中心线与设计线的最大偏移量不得超过5mm。安装好的止水铜片应加强保护,防止浇筑砼时产生形变、变位或遭到破坏。

②面板上部止水材料安装

面板上部止水材料安装项目有:80*10扁钢、M10*120膨胀螺栓、330*7型砼保护盖板、铺3厚"SR填料、刷"SR"底胶一道、嵌SR塑性填料。

施工工序依次为:缝面刷"SR"底胶→嵌SR塑性填料→铺3厚"SR填料→保护盖板铺设→扁钢、膨胀螺栓安装。

面板砼龄期达到28天后,便可进行面板伸缩缝上部止水材料安装,安装顺序同样自下而上进行。安装工作均由人工来完成。砼保护盖板、“SR”塑性填料、"SR"底胶等由河北省衡水市华北塑胶有限公司供货,扁钢、膨胀螺栓可到金华市区商店里购买,所需材料提前1~2个月作好准备并储备在工地仓库,要用时运到现场进行安装。

SR塑料填料施工工艺:

施工图中,面板垂直缝顶面设“U”型槽,槽内嵌SR塑性填料,缝面用SR砼防渗保护盖板、扁钢及膨胀螺栓封口。施工前,首先用水和钢丝刷将 “U”型槽及两侧的砼面进行清扫,并经凉干或烘干,然后在缝槽内涂刷第一道SR底胶,涂刷宽度应至固定扁钢处,底胶过1小时干燥后,再涂刷第二道SR底胶,待底胶过半个小时表面不沾手后,便可进行嵌缝施工。SR嵌缝前,首先将SR塑性填料用手搓成长细条,铺填原则是先缝里后缝外,用手将SR塑性填料由中间向两边粘贴,粘贴宽度达到SR砼防渗保护盖板边缘。SR填料可用木棰击实,然后采用冲击钻打孔,放入膨胀螺栓,铺上SR砼防渗保护盖板,压上扁铁拧紧膨胀螺栓,最后用SR塑性填料对粘贴好的盖板边缘进行封边。

SR砼防渗保护盖板铺填要求:在SR塑性填料找平和嵌缝工作完成后,沿缝槽将盖板粘贴在SR塑性填料找平上,用力从盖板中部向两边赶尽气泡,使盖板与砼面粘贴密实,对需搭接的部位,必须用SR塑性填料进行找平,而且搭接长度不小于5cm,搭接部位先刷SR底胶,再进行搭接粘贴。 4.3钢筋制安及侧模架立

钢筋制安:

坡面清理干净后,首先对砂浆坡面布置3m×3m网格进行平整度测量,面板偏差控制,不得超过面板设计线5cm。然后在砂浆坡面打入Φ20×600插筋作为架立筋,插筋纵横间距140×140cm,打入坡面深度约35cm。加工场布置在坝顶路下游侧,因面板分缝宽度为12米,砼保护层8cm,横向筋长度为11.84米。目前厂商提供的是9米定尺筋,故横向筋每根需接长2.84m。为减轻仓面钢筋焊接工作量,横向筋可采用对焊机预先在加工场焊接成11.84m,斜向筋预先用2根9米焊接成17.8m。用到时由人工送至仓面内进行焊接和绑扎。

侧模架立:

W型止水铜片就位后安装侧模,侧模为木模,每节长为4.0m,高度40cm,厚10cm,由3根断面为10*11.5cm和1根断面为5*5.5cm的方木拼装而成。为保护铜片鼻子不被压扁,5*5.5cm方木应放在底部。为保护侧模且便于滑模在其上滑动自如,在木模顶部需安装60×6mm扁钢一条。固定侧模可用钢筋对拉,再用斜撑支撑牢固。每套模具配12根侧模,随着滑模上升,逐步将下部的侧模向上周转使用,面板厚度的变化可通过调整侧模高度来实现。

侧模安装,应坚固牢靠,并不得破坏止水设施。其允许安装偏差为:

①偏离设计线:3mm;②不垂直度:3mm;③20m范围内起伏差:5mm。

4.4面板滑模施工

根据以往面板砼施工经验,一个伸缩段的砼必须一次性浇筑成型。为确保一次性浇筑成型,我们将采用滑模工艺,滑模模板采用钢结构,并能够适用不同条块宽度和形状的组合性能,有足够的刚度、自重、安装、运行、拆卸方便灵活。本工程滑模模板将利用原义乌龙门脚面板坝施工过的滑模模板,模板尺寸13.2 m×1.8m×0.8m(长×宽×厚),模板自重约5T。

牵引设备:

经计算,模板滑升时最大牵引力达7.5吨,根据以往常规施工方法,牵引设备采用2只10吨手拉葫芦。锁定葫芦的办法是在坝顶埋2个地垅来锁定葫芦。因采用手拉葫芦需要8人来拉,既费时又费力。本工程将打破以往常规施工方法,牵引设备改用2台5吨卷扬机来牵引。锁定卷扬机的办法是:每台卷扬机设置一配重钢架,钢架内放置7t左右砼配重块,钢架底面焊数个防滑齿,5吨卷扬机安装在钢架顶部,整套钢架加配重后自重达10t左右,每个配重架抗滑力可达4t左右,以此办法来锁定卷扬机。

模板滑升:

模板滑升速度控制在2米/小时以内,振一段滑一段,每段滑升长度40-50厘米,要求模板两侧平衡上升,控制平衡上升的办法是,在两侧滑轨上每隔50厘米画上红漆。

砼入仓振捣:

立模和浇筑工作自下而上一次性浇筑至坝顶,并且由中心条块向两侧跳仓浇筑。

砼由工地拌和系统拌制,用5吨自卸汽车送到浇筑仓面附近。砼入仓面采用两条套装式矩形溜槽,砼入仓后用人工平仓,振捣器采用φ50插入式振捣器,振实一段滑升一段。未振密实不可滑升,但也不能多振,以防鼓模。

砼修面:

对滑模后的砼面应及时进行修面,局部孔洞、麻面应尽量采用砼原浆修补,不宜用水泥砂浆抹面,以免分层起壳。

脱模后的砼应及时修整和保护。砼初凝后及时铺盖草袋或麻袋片等隔热、保温用品,并及时进行洒水养护,养护期满足设计及相关《规范》的要求。

5砼生产

面板砼方量约11400m3,砼设计级配为C25W8F100,采用C25二级配砼,水泥采用金华尖峰42.5R撒装水泥,砂石料由本工地砂石料系统就地进行筛分,砂石料分三档料:黄砂、5-20mm、20-40mm。

砼拌和系统设于二处,第一处设于大坝下游量水堰左岸下游侧(原拌和系统),该系统主要解决大坝右岸面板砼施工。第二处位于大坝上游左岸(200KVA变压器边),该系统主要解决大坝左岸面板砼施工。

各拌和系统内设0.75m3 拌和机1台,40-50T撒装水泥罐2只,拌和机上方设砂石配料斗3个,分别装砂、石子5-20、20-40三档料,各储料斗容量均为2m3左右,由1台5T铲车进行配料。配料斗下方设皮带输送机及电子计量装置一套,各档料经计量后由皮带机送入拌和机进行拌制。

各部位面板砼施工在2008年11月~2009年1月底完成,止水施工在2009年3月底前完成。

6结语

(1)本工程I区为垫层区、II区为过渡层、主堆石区(III区)与下游堆石区(IV区)。坝体填筑从2006年11月开始施工至2008年7月完成施工,坝体回填料共计131万方。施工时严格控制回填料级配及回填碾压质量,施工完成后预留4个月的沉降期,为面板及止水施工提供良好的施工载体。

(2)面板砼浇筑严格按配合比施工,每次拌和用量的误差均在允许范围之内,并在施工过程中经常进行坍落度的检查,严格控制砼质量。各类原材料及外加剂均通过检测,不合格产品严禁投入使用。

(3)止水材料安装严格按操作程序施工,按“三检制”流程多层检测,确保了施工质量。

(4)在后期检查中,发现面板上有少量浅表裂缝(缝宽小于0.1mm)及数条0.2~0.4mm的裂缝。我方采用二种办法进行处理:一是对0.2mm以下的浅表性裂缝,选用966弹性封边剂材料进行表面封闭处理;二是对0.2mm以上的裂缝,采用聚氨酯化学材料进行灌浆处理,均取得了较好的效果。

我国从1985年开始用现代技术修建混凝土面板堆石坝,已近30年。通过引进、实践、研究、再开发,其安全性、经济性和适应性良好的优越性已在坝工界取得共识,在坝型比较中常处于有利地位,在水利水电建设中得到广泛应用。本文着重在砼面板及止水施工的工序工艺进行详细阐述,希望能对后期同类项目施工提供借鉴。

参考文献

[1]李海潮.混凝土面板堆石坝施工技术及应用.黄河水利出版社.2008.

[2]蒋国澄主编.中国混凝土面板堆石坝20年论文集[C].中国水利水电出版社.2005.

首页推荐

水利工程施工进度控制方法研究 (2023-03-21)

浅谈土工合成材料在黄河防汛抢险中的应用 (2022-11-02)

浅谈水利施工技术存在的问题及对策 (2022-10-21)

防渗加固技术在水利堤防工程中的应用研究 (2020-09-10)

浅析水利工程施工管理的质量控制措施 (2020-05-22)

水利工程施工质量控制问题探究 (2020-04-25)

水利工程施工中防渗技术研究 (2020-04-25)

24小时新闻资讯排行

24小时工程资料排行

文章评论

| 评论 |

|

|