山口三级电站位于始兴县都安水(为北江浈水支流)下游,距始兴县城约24Km。最大库容约4820万m3,大坝顶长179.9m,最大坝高57.4m,碾压混凝土9.9万m3。工程所在地区属中亚热带气候,根据始兴县气象站观测资料统计,7月平均气温为28.5℃,极端最高气温为38.4℃。

山口电站碾压混凝土大坝工程因客观原因错过了冬季施工的黄金季节,于2000年2月29日开始进行碾压混凝土施工,当年5月碾压混凝土大坝施工仓面气温已超过30℃,按惯例面临着停工的可能。在参考其它工程的经验基础上,结合山口电站的特点,充分发挥碾压混凝土水泥用量少、水泥水化热抵、混凝土收缩小、徐变度小及混凝量少等特点,制定了山口电站大坝碾压混凝土夏季高温施工技术措施,进行高温季节不间断施工,达到预期效果。

1、优化混凝土原料及施工配合比

选用低水化热,低脆性水泥,高温高效外加剂,调整粉煤灰掺量,使用合理的配合比,减少砼绝热温升,使砼在本质上得到改善,放宽砼允许入仓温度,是碾压砼夏季施工最关键的措施。

1.1.采用高温型缓凝高效减水剂

采用高温型缓凝高效减水剂特别是龙游混凝土外加剂厂生产的ZB—1RCC15能降低水泥早期水化热,延缓混凝土的凝结时间,该剂在35℃时掺量0.7%,初凝时间达15h;经水化热测试试验,在相同条件下,可降低水泥水化热44%(见表3)。参照其它工程的试验资料及该工程的试验结果,从2000年5月20日开始使用ZB—1RCC15高温型缓凝高效减水剂,其掺量根据混凝土入仓温度来确定:低于20℃时为0.5%;20~25℃时为0.55%,26~30℃时为0.6%,31~35℃为0.7%,若高于35℃为0.75%。外加剂不同品样及不同掺量下混凝土的凝结时间对比试验结果见表1。

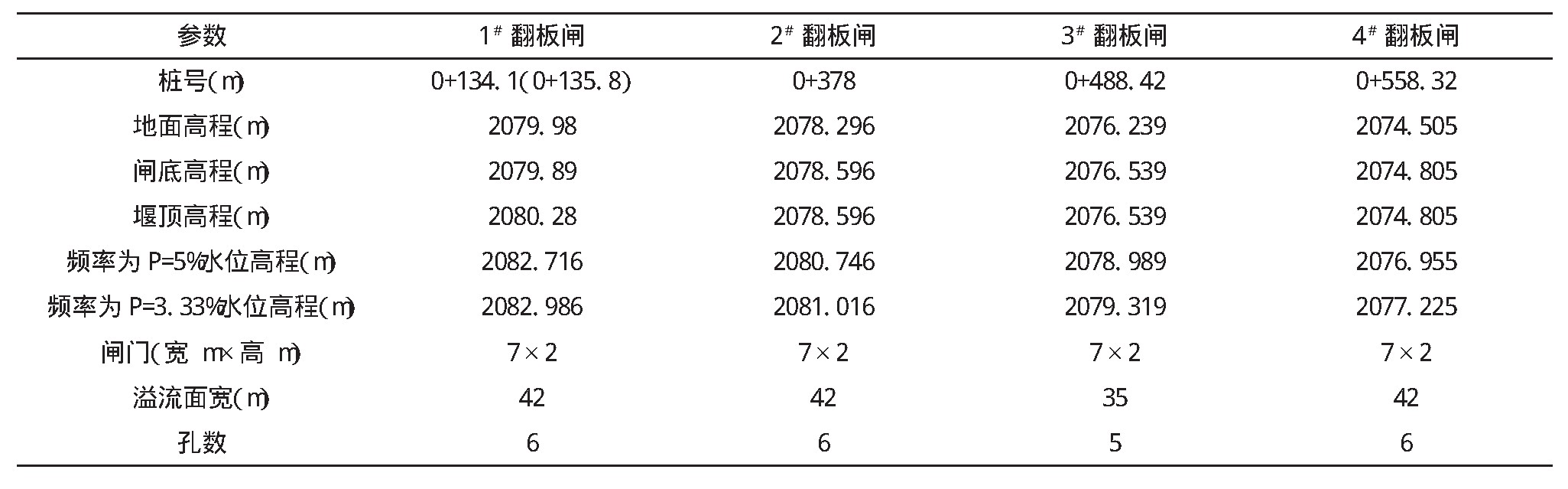

表1 混凝土外加剂凝结时间对比试验结果

编号 | 胶浆用量/kg.m-3 | 砼外加剂 | 试验温度/℃ | 砼凝结时间/min | 备注 | ||||

水 | 水泥 | 粉煤灰 | 品种 | 掺量/% | 初凝 | 终凝 | |||

1 | 76 | 55.3 | 83 | ZB-1RCC15 | 0.6 | 30±2 | 660 | 960 | 室内恒温 |

2 | 80 | 55.3 | 83 | HPG-4 | 0.6 | 30±2 | 300 | 390 | 室内恒温 |

3 | 80 | 57 | 85.5 | ZB-1RCC15 | 0.6 | 28±30 | 1400 | 室内恒温 | |

4 | 80 | 57 | 85.5 | HPG-3 | 0.6 | 28±30 | 1060 | 室内恒温 | |

5 | 71 | 57 | 85.5 | ZB-1RCC15 | 0.6 | 30±2 | 900 | 1440 | 室内恒温 |

6 | 71 | 57 | 85.5 | ZB-1RCC15 | 0.7 | 38±42 | 300 | 630 | 室外太阳曝晒 |

7 | 71 | 50 | 92.6 | ZB-1RCC15 | 0.7 | 35 | 720 | >1440 | 室外太阳曝晒 |

注:*使用韶关三江利达多牌32.5Mpa普通硅酸盐水泥

1.2采用低脆性低热水泥

本工程采用韶关三江水泥生产的32.5Mpa水泥,该品种严格按我方合同中技术条款(C3A≤7.5%,C4AF>15%,C3S≤45%)生产,具有高铁、低铝、高硅、低脆性及低水化热特点,其脆性系数为5.8~7,水化热7d为239.2J/g,比中热水泥低18%,同时在煤灰掺量为65%时仅为102J/g,比中热水泥降低65%。

表2 混凝土原材料试验结果

材料种类 | 425号普通硅酸盐水泥 | 韶关电厂Ⅲ级粉煤灰 | |||||||||||||||

品质指标 | 细度/% | 抗折强度/Mpa | 抗压强度/Mpa | 矿物成份/% | MgO含量/% | 脆性系数ΔK | 细度/% | 需水量/% | 烧失量/% | ||||||||

3d | 28d | 3d | 28d | C3S | C2S | C3A | C4AF | ||||||||||

最大值 | 76 | 5.2 | 8.3 | 30.5 | 53.2 2000 | 44.2 | 26.0 | 9.3 | 14.9 | 3.22 | 6.8 | 40.0 | 105 | 14.0 | |||

最小值 | 3.2 | 4.2 | 7.7 | 23.5 | 46.6 | 41.8 | 23.9 | 8.7 | 14.1 | 2.27 | 5.8 | 29.0 | 96 | 5.0 | |||

平均值 | 4.2 | 4.5 | 8.0 | 25.6 | 49.6 | 42.8 | 25.0 | 9.0 | 14.5 | 2.80 | 6.3 | 34.5 | 101 | 8.8 | |||

表3 水泥水化热成果表

粉煤灰掺量/% | 0 | 55 | 60 | 65 | 65 |

ZB-1RCC15掺量/% | 0 | 0.2 | 0.3 | 0 | 0.7 |

7d水化热/J·g-1 | 239.3 | 132.3 | 103.2 | 102 | 推算为45 |

1.3.采用高掺粉煤灰技术

工程实践证明,高掺粉煤灰是降低混凝土绝热温升的主要措施之一,可简化温控措施,防止因混凝土温度应力产生裂缝。高温季节碾压混凝土施工,在高掺粉煤灰(50%~65%)的情况下,碾压混凝土的绝热温升一般为12~18℃(表4是该工程混凝土绝热温升表),而坝体的温升只有10.8~15℃,因此,在夏季施工虽然混凝土的入仓温度很高(达36℃),但由于坝体内外温度梯度小仍不会出现温度应力裂缝。况且,在粉煤灰掺量达50%以后,混凝土的1年强度增长率可达173~264%。在高掺粉煤灰的条件下混凝土的弹性模量:C10掺灰60%时,为0.77*104Mpa,掺灰65%时为0.675*104Mpa,掺灰50%时为1.419*104Mpa。可见碾压混凝土的抗裂性能比常态混凝土要成倍地提高。

表 4砼绝热温升表

砼设计等级 | 总胶材/kg·m-3 | ZB-1掺量/% | 7d/℃ | 786a 10d/℃ | 14d/℃ | 21d/℃ | 28d/℃ | |

C | F | |||||||

C10 | 50 | 92.5 | 0.7 | 9.3 | 10.8 | 11.8 | 13.5 | 15.7 |

C20 | 90 | 90 | 0.7 | 15.9 | 18.3 | 20.15 | 22.1 | 24.6 |

1.4优化施工配合比

为保证混凝土的90d的设计强度,减少坝体内部温度最高值的梯度,C10混凝土在总胶材不变的情况下,粉煤灰掺量拟按大气温度及混凝土入仓温度不同而适当调整:小于25℃时为56%,25~30℃时不60%,大于30℃时为65%,调整后配合比见表5。

表5 混凝土施工配合比

编号 | 设计标号 | 水胶比 | 总胶材/Kg | 掺灰率% | 需水量/Kg | 砂率% | 混凝土骨料用量/Kg·m-3 | |||

砂 | 0.5~2 | 2~4 | 4~8 | |||||||

H6 | R90C10W6 | 0.6 | 142.5 | 56 | 85.5 | 28 | 608 | 483 | 645 | 483 |

H7 | R90C10W6 | 0.6 | 142.5 | 60 | 85.5 | 28 | 612 | 486 | 647 | 486 |

H8 | R90C10W6 | 0.5 | 142.5 | 65 | 71 | 27 | 600 | 502 | 669 | 502 |

2、降低原材料的初始温度

为保证混凝土入仓温度不大于36℃,尽可能地降低原材料拌和时的基础温度,各种原材料料仓均搭设凉棚及喷雾设施。经现场测试得出下列结果。

2.1 骨料仓搭设遮阳棚前后材料温度对比结果来看:在未采用取措时,砂石料料温度比气温要高2~5.5℃,而采取措施后温度基本上与气温相同.相比之下采取措施后砂石料加权平均降低3.6℃,另外为减少砂石料的含水量,便于控制混凝土VC值,故料仓上安装的喷雾设备已施工,但未启用。

2.2 水泥和煤灰罐搭设凉棚及安设喷水设施,其前后温度对比见表6。测试时间均为下午3~4时,水泥、煤灰采取措施后平均降低温度18.5℃。

表6水泥和煤灰罐采取措施前后温度对比表 单位:℃

罐体 | 水泥 | 粉煤灰 | 气温 |

太阳暴晒 | 70~78 | 55~60 | 31~32 |

遮阳棚内 | 50~51 | 44~56 | 31~32 |

遮阳后降低 | 20~27 | 11~16 |

2.4原材料的初始温度采取措施前后混凝土入仓温度对比

采取降温措施前浇筑仓面的温度情况,在气温为36~40℃时,混凝土入仓温为30~34℃,根据观测:采取措施后实测砼入仓温度为27~32℃,而出现波动大的现象。总体上来说混凝土入仓温度在采取措施后比采取措施前可降低约2℃。

3、混凝土运输控制

主要在皮带机、真空溜槽上搭设遮阳棚等,减少混凝土在运输过程中吸热温升及VC值的损失。

4、仓面施工控制

4.1仓面喷雾降温

喷雾降温是夏天高温施工的重要质量保证措施之一。该工程从2000—05开始,仓面安设2台喷雾机,同时在上下游模板边各设一排简易喷雾设施对摊铺的混凝土表面不断喷雾,同时喷雾器工作范围以外的混凝土,采取洒头的方法及时补充润湿,喷雾机效果较好,在其工作范围混凝土,未发现在失水变白,结硬现象。通过喷雾气温在39℃时,可降低5~10s,VC值停放1.5h后并未发生较大的变化,喷雾达到了降温保温的效果。

4.2控制仓面碾压混凝土的摊铺面积

根据混凝土拌和能力、仓面处理能力等综合因素并保证下层混凝土在初凝前覆盖,仓面摊铺面积一般控制在700~1000m2。

4.3严格控制混凝土的停放时间

混凝土拌和物从出机口到现场碾压这时段,VC值损失在1~2h内影响大不大,若在3h以上VC值损失会成倍地增长。国内外资料证明:VC值的大小与碾压实度及强度在密切关系。碾压混凝土VC值应控制在5~15s之间,以6~10s最佳。因此为保证混凝土的压实度,应严格控制混凝土的停放时间,一般上从出机口到现场碾压的历时不大于2h。

4.4仓面施工控制的其它措施

仓面施工质量控制除前面所述的措施外,不采取了其它措施如:混凝土在碾压时,利用碾压机本身自行喷水2~4遍;在可能出现冷缝的边界及层面及时喷洒缓凝剂,延缓层面混凝土的初凝时间;上游二级配防渗体部位每铺一层均洒净浆一层,以保证层面结合质量;加强条带边部混凝土的质量控制;尽量避开温峰时间的开仓;加强混凝土的养护。

5、应用效果

a)C10混凝土机口取样90d抗压强度最大值为17.3Mpa,最小值勤为11.2Mpa,平均值勤为14.27Mpa,保证率为98,质量评定为优良。

b)山口电站大坝碾压混凝土于2000年12月施工完毕,目前库水位已达正常蓄水位,从外观来看,坝体除局部有渗水外,其层间结合基本上良好,且渗水的部位并不全是出现在5~10月施工的高程,可见其抗渗性属良好等级。

c)在经历一个冬季后,坝体上、下游均未发现有温度裂缝。从温度观测结果分析(左坝段▽162.0m温度计埋设时间为9月初),坝体碾压混凝土的温度经过约45d达到最高温度36.5℃,温降过程比较缓慢。表7是左坝段▽162.0m温度观测极值。可见,坝体温差在10.1~17.8℃之间,温差极度小,相应温差应力也小,这是坝体未出现温度裂缝的主要原因。

表7 温度观测极值表 单位:℃

仪器名 | 最高值 | 最低值 | 仪器名 | 最高值 | 最低值 |

L2 | 35.5 | 25.5 | L1 | 35.25 | 24.25 |

L5 | 32.5 | 15.5 | L12 | 36.50 | 25.65 |

L8 | 34.0 | 20.0 | L13 | 35.45 | 25.15 |