吉林市二水厂扩建工程设计

摘要:介绍了吉林市二水厂扩建工程的设计特点及主要设计参数,结合运行状况分析了工艺设计中存在的一些问题。

关键词:净水厂,工艺设计,运行管理

吉林市二水厂位于龙潭山脚松花江畔,原规模4×104 m3/d(1964年建成投产),由于供水量已无法满足需求,于1992年开始扩建。工程分两期建设,一期新建取水泵站及输水工艺,二期扩建净水厂及管网部分,设计规模12×104m3/d.扩建工程设计特点主要体现在:工艺构筑物选型充分考虑原水水质特性;成套引进国外先进工艺及设备;引进先进的自控技术及完善的数据采集处理系统;采用了先进的节能降耗技术及设备;扩建同时结合了对原有老工艺的技术改造。

1 净水工艺设计及运行

1.1取水工艺

取水位置在龙潭大桥下游300 m的江心处,水质较好,可避免冰凌冲击。采用江心淹没式箱式取水装置,箱体两面进水,流速为0.15 m/s.共设两个箱体,每个箱体平面尺寸为12.7 m×5.5 m,高3.9 m.取水头部的设计特点:为了方便施工,将其分割为两个独立箱体,钢筋混凝土箱体预制;在箱体上设置DN300充、排水管,施工时根据箱体就位偏差程度通过注水或抽水来精确定位箱体(控制标高精度);在进水格栅栅条上加套导热性能差的橡胶管,防止细小冰絮冻结在格栅上而缩小进水面积,影响进水量;水流流向与箱体长度方向平行,避免洪水冲刷,水力条件较好。共设两根DN1 200自流管线,v=0.82 m/s,i=0.002 8.

取水泵站为地下式,设计流量16×104 m3/d,校核流量按20×104 m3/d.泵站共四台机组,离心泵型号为24SA—18A,其中一台为调速机组,电机采用YQT1—450—6型屈氏内反馈调速电机,维护管理方便,节能效果显著。输水管线为两根DN1 200预应力钢筋混凝土管,输水距离为1.9 km.取水泵站设计特点:自灌式取水,虽埋深较大,但水量供给相对充足,水力条件好,布置紧凑;采用先进的内反馈调速机组及高压节能电机(10 kV),形成调、定联合供水系统。

在实际运行中发现取水泵站存在一些问题:在藻类繁殖旺盛期,格栅易被堵塞,加之大块异物附着,严重影响正常取水量;取水戽头箱体出现位移,自流管线接口出现漏点;由于戽头为淹没式,加之江心水流湍急,在进行戽头堵塞清理及维护时,操作船只难于定位并靠近戽头,操作条件差;取水泵站日总取水量不足,较难达到设计取水量。

1.2 稳压跌水曝气配水井

根据二水厂实际情况,要求扩建工程水处理构筑物在高程上要与原老工艺密切配合,故采用了稳压配水井,同时利于新、老系统水量的优化调度与分配,并为后续处理创造良好的水力条件。水力停留时间为3 min.

1.3 混合及絮凝工艺

混凝剂采用聚合氯化铝,投加浓度为2%~5%,采用管式静态混合器。混合停留时间9 s,管道停留时间25 s,混合流速v=1.23 m/s.加药控制方式采用开环控制,投药泵电机的转速在PLC控制下和原水流量成正比,而冲程根据原水、絮凝水、沉后水浊度和pH值等因素在PLC—XBT键盘上调节。

絮凝池形式为“竖流折板絮凝池+往复式隔板絮凝池”的组合结构,穿孔管排泥。絮凝时间约25 min,实测GT=95 352,G=58 s-1.絮凝池分三个区段:前三格为异向折板,v=0.35 m/s;中三格为同向折板,v=0.18 m/s;后四格为隔板段,v=0.10 m/s.沉淀池过渡采用穿孔花墙实现均匀配水,v孔=0.075 m/s.

实践证明,竖流折板絮凝池工艺特征的设计符合松花江水质特点,实际应用效果理想,在折板间距的选取、絮凝时间的确定、折板的组合方式、GT值的选取上都较具特点。但唯一不足之处是隔板絮凝时间过长,流速选取偏低,在浑水期淤泥沉积严重,加重了絮凝池的排泥工作量。

结合新、老系统1999年的运行数据得出以下结论:新系统混凝效果明显好于老系统,聚合铝单耗仅为老系统的1/2,这显示出新系统“静态混合器+竖流折板絮凝池”工艺的优越性。降低药耗的关键是要强化混凝工艺,主要方法是采用快速均匀的混合凝聚设备和高效的絮凝工艺,提高单位时间颗粒碰撞次数,使胶体颗粒脱稳瞬时、充分,并为微絮体的稳定增长和凝聚创造良好的水力条件。

1.4 沉淀工艺

针对松花江不同季节水质特点,并考虑扩建预留地紧张等因素,设计选型采用横向流斜板沉淀池。池体由前稳流配水区、沉淀区、后稳流区、出水区、污泥区几部分组成。设计特点主要体现在:①沉淀区采用三层斜板单体组架,占地面积小,水力条件好,沉淀效率高;②可将其方便地改成气浮池,即在预设配水区的底部加装溶气释放设备形成溶气接触区,浮渣通过设在池上部的刮渣机刮入排渣槽排走,这就是气浮工艺和沉淀工艺有机融为一体的“浮沉池”,其实质是在同一池体内实现两种固液分离技术的有机结合。不同季节的原水水质波动较大,针对各时期水质特征,相继采用气浮或沉淀——在低温低浊和藻类旺盛繁殖期采用气浮工艺,而在其他时期采用沉淀工艺。同水源的第一、第三水厂气浮工艺的多年实际运行结果证明,气浮工艺对体积质量小的微细悬浮物、藻类及色度都有较好的去除效能,并且显著降低混凝剂单耗。

主要设计参数:平面尺寸为28.6 m×18 m,沉淀时间为32 min,水平流速为15 mm/s,斜板单体尺寸为4.4 m×1.0 m×2.6 m,斜板间距为80 mm,倾角为60°,斜板区表面负荷为7.2 m3/(m2·h)。

在运行管理中也发现该工艺存在一些问题:①沉淀池底板采用横向钢筋混凝土拉梁结构,并作为斜板组架的支撑结构,刮泥车安置在相邻两梁槽底的预设导轨上,拉梁上部支设斜板组架,这样完全封闭的结构给检修刮泥车带来了极大不便;②由于斜板采用单体组架结构,每池斜板区共设置4×21个单体,内侧单体检修更换极为不便,同时也不易判定内侧斜板组架或板片的损坏及淤积状况;③混凝效果不好时,微絮体有时被出水携出,缓冲能力不如老系统平流式沉淀池稳定。

1.5 过滤工艺

其主要特点是:采用粒径相对较粗的石英砂均质滤料及较厚滤层的截污、纳污能力,并延长滤池工作周期;气水反冲洗加表面扫洗,滤层不膨胀或微膨胀;其配水系统为长柄滤头配水系统;运行实现“公用冲洗PLC+各滤池PLC”的自动控制模式。主要设计参数如下:平面尺寸为12 m×7 m;设计滤速为8.04 m/h;滤头密度为54 个/m2;滤料层厚1.2 m.

V型滤池在自动模式下运行时,PLC通过控制滤后水出水闸门的开度来控制滤池恒液位,当符合下列条件之一时开始反冲洗:滤池运行时间达到设定值;过滤水头损失达到设定值;来自于控制台现场PLC—XBT键盘或中控室监控计算机的冲洗命令。

V型滤池反冲洗方式较具特色,冲洗分三个过程:①气预擦洗[一台鼓风机,送气1 min,q气=22.5 m3/(m2·h)];②气水混合冲洗[两台鼓风机,一台冲洗水泵,冲洗6 min,q气=55 m3/(m2·h),q水=7.5 m3/(m2·h)];③水漂洗[两台冲洗水泵,冲洗6 min,q水=15 m3/(m2·h)];始终的横向表面扫洗强度q水=5.2 m3/(m2·h)左右。

在运行管理中发现:滤池进水V型槽横向表面扫洗孔的标高过低,表面扫洗强度略低,导致横向扫洗效果欠佳,泡沫浮渣漂浮滞留;滤头有堵塞现象,清理极为不便;滤池调节故障经常出现,采取的主要对策是经常定期清洗水位计及滤层水头损失计,保持灵敏度,适当控制滤池进水稳定性,滤池维护管理工作量较大。

另外,在生产中考察了低浊期(原水浊度<20 NTU)的V型滤池直接过滤性能及聚合铝投加量对直接过滤的影响。结果表明,合理控制PAC投加量会产生如下效应:①使过滤水头损失增长减缓,水头损失随时间变化曲线近似直线,可有效防止滤层过早堵塞;②增加絮体在滤层内的穿透深度,充分发挥V型滤池的均质滤料、深滤床的截污纳污优势。

1.6 氯消毒工艺

氯消毒工艺可实现两种控制模式:开环控制即加氯量和滤后水流量成正比关系;闭环控制即加氯机控制器PCU不但根据滤后水流量进行控制,还接收余氯分析仪和余氯设定点号,PLC根据以上信息综合控制加氯。PLC从监控系统或加氯PLC—XBT操作员终端接收余氯设定点并通过模拟输出将其送到调节系统;PLC通过模拟输入接收滤后水流量信息及滤后水余氯信息,并通过模拟输出将其送到调节控制系统,加氯机PCU—fuzzy控制器具有模糊控制功能。

1.7 清水池及送水泵站

清水池调节能力按日供水量的9%设计。送水泵站设置了吸水井,稳定流态,形成良好的吸水条件。采用了HIBON生产的DELTA型真空装置(自动真空),泵装置出口设有微阻缓闭止回阀。机组设有多种运行保护:泵出口低压保护;清水池低液位保护;低电压和过电流保护;轴承温度(>85 ℃),绕组温度(>105 ℃)保护;电动蝶阀过转矩保护等。

2 自控系统设计特点

2.1 系统结构及功能

控制系统由中心控制站和若干现场监控子站构成。该系统是由工业计算机和可编程逻辑控制器组成的集散型控制系统,其特点是可实现生产过程“集中管理,分散控制”的功能,系统运行可靠度高,能实现中心控制站、监控子站和现场手动操作的分级控制,技术先进,结构开放,支持多种网络,编程方便。

2.2 中心控制室

中控室主要设备:监控计算机与管理计算机各一台;模拟报警屏;水厂生产状态模拟屏等设备。中心控制站具有方便灵活的系统组态功能,完善的数据采集、监测、控制及信息处理功能。监控计算机用于对水厂生产设备的远程监视和控制,管理计算机用于存储及显示由PLC生成的平均积分值模拟量报表。中控室主要功能有:①系统现场控制站和控制参数组态,系统监控功能;②实时监测、显示、处理、控制各监测子站状态、通信、数据和信息;③动态数据库和历史数据库管理,趋势打印;④报警处理及报表打印;⑤与公司总调度室的通讯等。

2.3 现场监控站

共设立取水、加药、过滤、加氯、新送水、老送水6个PLC子站,进行集中检测和程序控制,并和中控室总站CP100通过FIPWAY及以太网进行数据和指令的传送。现场监控站控制系统由法国TE公司的TSX67、TSX47可编程逻辑控制器(PLC)及MCC等自控设备组成。主要功能是完成生产过程的逻辑控制及工况参数的采集与处理,包括网络通讯,修改模拟量设定点,报警及故障复位等功能。

3 结语

扩建工程自竣工投产以来的生产实践证明,水厂净水构筑物选型科学先进,技术参数选取符合规范及生产要求,运行状况良好稳定,系统高程合理,出水能够达到国家一类水质要求;先进节能技术的采用达到节能降耗的目的,效果显著,取得了良好的社会效益和经济效益。吉林市二水厂的扩建实践,为我国21世纪新建、扩建现代化水厂提供了极具参考价值的成功范例。

| 评论 |

|

|

|

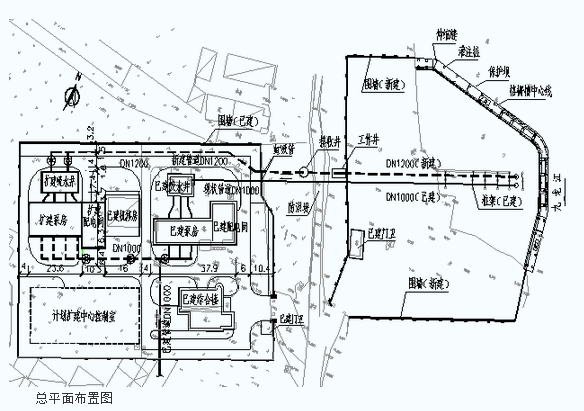

典型取水泵站扩建工程设计 |

| 论文导读:取水头部。设计采用新型双排拉森钢板桩围堰。虹吸管。穿越防洪堤。抽真空系统。总平面布置图.. |

热门文章

轻轻松松读懂地质报告

1、如何阅读勘察报告(1)直接看结束语和建议中的持力层土质、地基承载力特征值和地基类型以..[详细]