溪洛渡大型地下厂房关键部位开挖稳控技术

溪洛渡大型地下厂房关键部位开挖围岩稳定控制技术

摘要:大型地下厂房洞室群在开挖过程中,在保证洞室群整体稳定的前提下,主体大型洞室关键部位顺利开挖及局部稳定的控制工艺也是重点研究课题之一。本文重点介绍溪洛渡大型地下厂房关键部位开挖体型的设计、开挖顺序的研究及局部稳定控制工艺,从设计至施工各阶段所采取的措施,地下厂房开挖过程顺利,围岩变形小,所采取的开挖设计方案,施工工艺适当,可靠,供同类工程参考借鉴。

关键词:体型设计;支护参数;开挖顺序;开挖成型

1工程概况

溪洛渡水电站位于四川省雷波县和云南省永善县接壤的金沙江溪洛渡峡谷,距下游宜宾市河道里程184km,是金沙江下游河段梯级开发规划的第三个梯级,是一座以发电为主,兼有拦沙、防洪和改善下游航运等综合利用效益的巨型水电工程,发电厂房为地下式,两岸各9台机组基本对称布置,单机容量770MW,总装机容量13860MW。

溪洛渡水电站地下洞室群包括左、右岸地下厂区,分别由主厂房、主变室、尾水调压室三大主洞室以及9条压力管道、9条母线洞、9条尾水管及尾水连接洞、3条尾水洞、2条出线井以及通排风系统、防渗排水系统等组成,构成以三大洞室为主体、纵横交错、上下分层的大规模的地下洞室群。主厂房、主变室、尾水调压室三大主洞室平行布置,尾水调压室顶拱中心线与厂房机组中心线间距为149m,主变室顶拱中心线与厂房机组中心线间距为76m。

2地下厂房开挖特点及难点

1)与其他洞室相比,地下厂房规模巨大,结构体系复杂,周边洞室密集,中下部位分别有母线洞、引水洞、交通洞、尾水管等,另外还有一定数量的施工支洞分布,洞室间相互作用和影响效应突出;

2)机组台数多,大跨度、高边墙“尺寸效应”带来的围岩稳定问题突出;

3)围岩地质条件总体较好,但是缓倾角发育的层间层内错动带和节理裂隙带来的局部稳定问题突出;

4)开挖和支护工程量较大,工作面多,开挖支护时间较长,安全控制标准高,施工组织和过程控制难度加大,施工期间安全问题突出;

5)围岩松动受开挖程序与开挖方式影响大,影响围岩稳定的作用效应复杂。

3关键部位开挖稳控技术

针对地下厂房开挖上述特点及难点,针对不同关键部位,通过开挖轮廓体型设计、开挖顺序设计、支护方式设计、质点振动速度控制等综合技术措施,保证地下厂房开挖的顺利实施,确保施工期及运行期地下厂房周边围岩的安全稳定。

1) 顶拱体型设计

溪洛渡水电站地下厂房开挖跨度大,岩锚梁以上顶拱开挖跨度31.90m,岩锚梁以下开挖跨度28.40m。根据统计数据,常用的大跨度地下洞室顶拱矢跨比大部分为1/3~1/5,根据溪洛渡水电站地质条件、地应力大小、顶拱通风道布置、顶棚设计及桥机运行条件,主厂房顶拱矢跨比为1/3.3。为了减少开挖量,目前大部分城门洞型洞室顶拱高度在满足安全的前提下尽量减小,圆弧与直墙相交处均未相切,圆弧与直墙相交处拱角易产生应力集中,岩石受压超过极限强度会产生劈裂破坏,溪洛渡水电站主厂房跨度较大,同时矢跨比较小,为了保证顶拱的开挖成型效果,主厂房顶拱采用了三心圆拱设计,使直墙与顶拱圆弧相切,增加了拱效应,避免应力集中。主变室与尾水调压室开挖跨度相对主厂房较小,没有采取三心圆拱设计。

2) 顶拱支护设计调整

国内外的工程经验表明,低预应力锚杆具有许多普通锚杆所不具备的优点,如能在岩石开挖后立即提供支护抗力,有利于抑制围岩的松动和变形,保持围岩固有强度。

前期设计阶段主厂房顶拱支护型式采用Φ32长6/8m间排距1.5m砂浆锚杆间隔布置、15cm厚网喷混凝土,顶拱3分点处布置有2排1750KN,长度20m,间距3m的预应力锚索,尾水调压室顶拱3分点处布置有2排1500KN,长度15m,间距4.5m的预应力锚索,考虑到溪洛渡厂区地层产状平缓,顶拱采用低预应力锚杆效果更好,技施设计阶段将三大洞室顶拱支护参数调整为Φ32长6m砂浆锚杆与120KNΦ32长9m预应力锚杆间隔布置,间排距1.5m,顶拱喷混凝土厚度由15cm调整为20cm。通过三维有限元计算对比分析,方案可行。由于锚索造价高,施工工期长,取消了原设计锚索,降低了工程造价,节省工期。

3) 顶拱开挖控制及出露层间、层内错动带加固措施

通过数值分析方法进行施工开挖方式与施工程序研究,结合施工方法、施工交通和进度的综合分析,三大洞室均采用先开挖顶拱、逐层下挖、多个工作面同时施工、逐层进行围岩支护的施工方法。三大洞室顶部开挖,首先进行主厂房及尾水调压室顶部开挖,待厂房及尾水调压室上部开挖及支护完成后进行主变室的顶部开挖。

三大洞室顶拱开挖要求中导洞提前实施完成,同时注意中导洞的锚喷支护与三大洞室顶拱的系统锚喷支护的衔接和整体性,顶拱的支护完成后,然后进行扩挖。扩挖过程中分步进行,分别扩挖中导洞上下游两侧岩体,避免一次完成顶拱的扩挖施工,同时顶拱扩挖和支护在空间上应错开实施,并满足施工安全距离及质点振动速度的要求,同时加强监测及数据反馈。

地下厂区地层产状平缓,岩流层产状总体走向为N20°~30°E,倾向SE,厂区无断层分布,主要结构面为层间、层内错动带和节理裂隙。层间、层内错动带在三大洞室顶拱部位均有不同程度出露,根据勘探揭露的层间、层内错动带及长大裂隙的产状及分布规律,分别对左、右岸地下厂房顶拱部位进行不稳定块体搜索分析,结合现场监测数据提出加固措施。对于出露规模相对较大,岩体相对破碎的部位,在维持原系统支护参数不变的前提下,要求在错动带出露边缘松动块体清撬,沿错动带出露边缘线往里1m左右布置2~3排φ28,L=4.5m~6.0 m,间距1.0m~1.5 m左右的锁口锚杆,快速封闭,错动带块体内根据出露规模适量布置φ32,L=9m预应力锚杆。

根据现场实际开挖成型效果及期监测数据分析表明,层间、层内错动带出露部位未发生较大位移,锚杆应力稳定,顶拱喷混凝土也未出现开裂等情况,说明所采取的加固措施是合适的。

4)高边墙开挖成型控制工艺

地下厂房开挖总高度约77m,主变室开挖总高度43.82m,尾水调压室开挖总高度95.50m,开挖过程中边墙的变形大,厂房洞室纵横交错,布置集中,在施工的时间和空间、洞室自身的稳定、施工通道等各方面,各洞室相互联系、相互制约。为了控制高边墙的开挖成型效果,现场主要采取如下措施及工艺控制开挖质量及效果.

引水压力管道下平段、母线洞、尾水管、进厂交通洞、主变交通洞、中1施工支洞的开挖进度安排应与厂房、主变室、尾水调压室高边墙开挖进度相适应,在高边墙开挖至上述洞室的交叉部位之前,完成上述洞室开挖,并贯入主洞室2m,做到“先洞后墙”,并做好锁口锚喷支护、径向预裂和洞室支护。预裂爆破参数需经试验确定,严格控制梯段爆破一次起爆药量。采用声波测试松动深度,实测松动深度满足施工图纸或监理人要求。每层开挖完成后,及时进行喷混凝土;在下一层爆破出渣之前,进行锚杆、锚索、及二次喷混凝土等支护措施。同时加强监测及数据反馈,以便确定后续开挖、支护方案。

由于尾水调压室开挖高度最高,高边墙稳定问题突出,根据尾水调压室运行及布置特点,尾水调压室内设岩柱隔墙,对限制调压室上、下游边墙位移作用较大,有利围岩稳定。低水位和常年洪水位下正常运行及负荷变化时,三室分开,互不干扰以改善机组运行条件;高水位下,负荷变化时三室连通溢流,以降低涌波波幅,减小调压室高度,隔墙开挖厚度16m。从开挖效果来看,尾水调压室边墙最大位移及平均位移均小于主厂房,说明中隔墙对边墙的支撑效应十分明显。

5)高边墙出露层间、层内错动带加固措施

由于溪洛渡地层产状平缓,出露的层间、层内错动带与地下洞室高边墙成较大交角,因此对高边墙的整体稳定影响相对较小,但局部错动带错动较强,断续延伸,部分表现为熔结型,部分为裂隙岩块型及含屑角砾型,主要充填碎裂岩,部分角砾及少量岩屑,岩体破碎,影响带宽度一般20~30cm,对高边墙的局部稳定影响较大,因此,针对高边墙部位出露的层间、层内错动带,结合监测数据及监测反馈分析计算结果采取了加强支护措施,错动带出露边缘松动块体进行清撬处理,沿错动带出露边缘线往里0.5m~1m左右进行锁口支护,锁口锚杆参数为直径φ28,L=4.5m~6.0 m,间距1.0m~1.5 m,锁口锚杆避开系统锚杆适当距离布置,错动带宽度范围内系统支护采用L=9m预应力锚杆及L=9m砂浆锚杆间隔布置,根据2000实测监测数据,通过以上加固措施,错动带周边岩体位移得到了有效控制。

6)尾水管肘管段的开挖与控制

肘管位于地下厂房高边墙的下部,上部下游侧为母线洞,上游侧为压力钢管下平段,周边岩体挖空率较高,同时本身开挖体型较为复杂,开挖爆破震动对高边墙影响较大。

肘管段开挖时要求两岸各9条肘管及尾水支洞间隔开挖,尽量避免相邻洞室同时开挖,减小爆破震动对岩体的破坏程度,相邻洞室最近距离的质点振动速度满足要求,确保不影响相邻洞室的施工安全和相邻洞室已实施的喷混凝土、锚杆等不因爆破振动受损,还应对尾水管1倍洞径范围以内、尾水管之间以及尾水管与母线洞之间采取加强临时支护措施。

7)岩壁吊车梁成型控稳技术

岩壁吊车梁位于厂房第Ⅲ开挖层内,为保证岩壁吊车梁岩台成型,开挖时采用控制爆破技术,采用高精度非电雷管,开挖前精心进行爆破设计与试验,采用合理的爆破参数。岩壁吊车梁部位的开挖采用预留保护层的开挖方式,保护层与中部槽挖采取预裂爆破分开,中部先行,用液压潜孔钻垂直钻孔梯段爆破,保护层厚度4.0~5.3m,施工中根据爆破试验优化参数。

开挖成型后,岩壁吊车梁结构顶部以上约1m,和结构底部以下约1m处,各布置了一排L=15m,T=1500KN的预应力锚索,间距4.5m,对岩壁吊车梁周边岩体进行加固,减小边墙变形对岩壁吊车梁的影响。

溪洛渡水电站岩壁吊车梁已投入运行,运行状况良好,吊车梁混凝土表面光滑整洁,未产生裂缝,一方面,混凝土浇筑温控措施得当,未产生温度裂缝,另一方面,岩壁开挖方案合理,加固措施得当,不均匀变形小,也是混凝土不产生裂缝主要前提条件。

4结语

通过三大洞室顶部开挖研究及现场实施效果来看,三大洞室顶拱开挖整体成型效果较好,主厂房拱角采用三心圆拱体型避免了应力过于集中,拱角部位未发生较大位移,也未发生拉裂现象。根据监测断面统计结果,位移较大部位发生在主厂房顶拱7#机断面下游拱弧处,最大为14.4mm,与其他工程类比,数据相对较小,说明溪洛渡三大洞室顶拱通过体型设计优化、预应力锚杆及砂浆锚杆相间布置的措施,取消锚索的的方案证明是成功的。对于大型洞室,施工采用先施工中导洞,后期扩挖两侧岩体的方案,事实证明方案可行,可靠。

根据现场实际开挖成型效果及监测数据分析表明,高边墙层间、层内错动带出露部位未发生较大位移,锚索、锚杆应力稳定,边墙喷混凝土也未出现开裂等情况,主厂房上下游边墙较大位移发生岩壁吊车梁下部,大部分均小于20mm,上游边墙最大位移28.6mm,发生于5#机组断面EL.385高程,与该部位岩体主要为Ⅲ1类有关,下游边墙最大位移40.4mm,发生于7#机组断面EL.385.5高程,交叉施工与岩体主要为Ⅲ1类是该部位位移较大的主要原因,与其他地下厂房工程类比,数值也不大。主变室大部分测点位移小于20mm,尾水调压室移量普遍小于20.0mm,其中最大位移量为28.2mm,发生于14#机EL.385.5高程附近。

尾水肘管岩桥开挖现场实施时争议较大,由于施工方便的原因,部分专家提出了整体挖除上部岩桥,后期进行混凝土浇筑回填的方案,并进行了多次讨论,设计院对肘管段开挖体型及施工方案认真研究,并听取参建各方专家意见,认为挖除岩桥虽然施工工艺简单,施工速度快,但是增大了厂房高边墙的高度,从现场反馈监测信息来看,高边墙变位问题突出,保留岩桥,相当于降低了厂房高边墙的高度,对肘管上部边墙相当于增加了保护层厚度,尽量保留肘管上部及机窝间的岩柱,以减少开挖和扰动,更有利于围岩的稳定和变形控制 ,并且有利于蜗壳、肘管等钢筋混凝土结构的受力和安全运行,同时每台机组可减少开挖量2200m3,减少回填混凝土浇筑量2200m3,两岸各9台机组,总体工程造价相对节省很多,即使牺牲部分工期,也是值得的。

总体上溪洛渡水电站三大洞室开挖相对顺利,顶拱、边墙基本未产生塌方、局部垮塌等现象,位移相对较小,锚杆、锚索应力平稳,所采取的洞室间距、体形、格局基本合理,所采取的开挖措施、控制方案可行,所采取的支护措施稳妥、合适、可靠。

参考资料:

[1]文俊杰,俞猛,张柏山,等 大潮山水电站地下厂房洞室群开挖施工[J] 水力发电,1998,9(1):55-57.

[2]唐旭海,张建海,张恩宝,等 溪洛渡水电站左岸地下厂房洞室群围岩稳定性研究[J] 云南水力发电,2007,23(1):33-37.

[3]黄达,黄润秋,王家祥 开挖卸荷条件下大型地下硐室块体稳定性的对比分析[J] 岩石力学与工程学报 2007,26(增2):4115-4112.

[4]李友华,黄应军,李景元,等 溪洛渡水电站左岸地下厂房大跨度高边墙开挖施工技术[J] 水力发电,2008,34(9):9-13.

[5]严军,肖培伟,孙继林 瀑布沟水电站地下厂房开挖施工综述[J] 水力发电 2010,36(6):56-59.

[6]韩荣荣,张建海,等 溪洛渡地下厂房开挖反馈计算及预测研究[J] 红水河, 2009,28(5):28-31.

[7]樊启祥,王义锋 溪洛渡水电站地下厂房岩体工程实践[J] 岩石力学与工程学报 2011,30(增1):2986-2993.

[8]夏露,李茂华,陈又华,等 三峡地下厂房顶拱典型块体研究[J] 岩石力学与工程学报 2011,30(增1):3089-3095.

[9]伍文锋,税思梅 溪洛渡地下厂房三大洞室围岩稳定监控技术[J] 人民长江,2011,42(增刊II):98-111.

[10]黄秋香,汪家林,邓建辉 地下厂房顶拱围岩变形机制分析[J] 岩石力学与工程学报 2011,32(增2):3520-3526.

| 评论 |

|

|

|

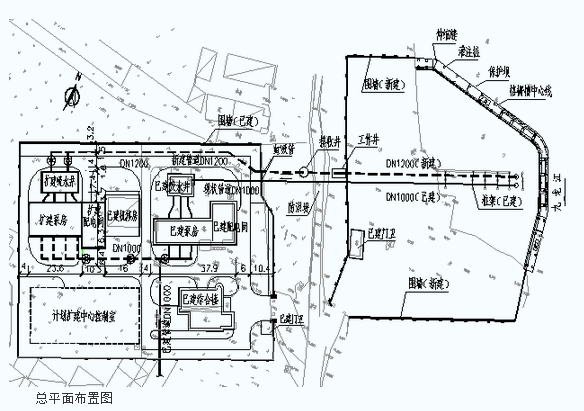

典型取水泵站扩建工程设计 |

| 论文导读:取水头部。设计采用新型双排拉森钢板桩围堰。虹吸管。穿越防洪堤。抽真空系统。总平面布置图.. |

热门文章

轻轻松松读懂地质报告

1、如何阅读勘察报告(1)直接看结束语和建议中的持力层土质、地基承载力特征值和地基类型以..[详细]